SB MB

59801060 (04/23)

59801060 (04/23)

Antes de usar por primera vez el equipo, lea este manual original y las correspondientes instrucciones de seguridad 5.596-309.0. Actúe conforme a estos documentos.

Antes de usar por primera vez el equipo, lea este manual original y las correspondientes instrucciones de seguridad 5.596-309.0. Actúe conforme a estos documentos.

Conserve estos dos manuales para su uso posterior o para propietarios ulteriores.

Todos los usuarios: Los usuarios son asistentes instruidos, operadores y personal especialista.

Personal especialista: El personal incluye personas capacitadas, por su formación profesional, para montar instalaciones y ponerlas en funcionamiento.

El conocimiento de los siguientes términos es importante para entender el manual de instrucciones. Los siguientes términos técnicos en negrita se usan a lo largo de este manual de instrucciones.

Agua fresca: agua de entrada, agua del grifo, agua urbana

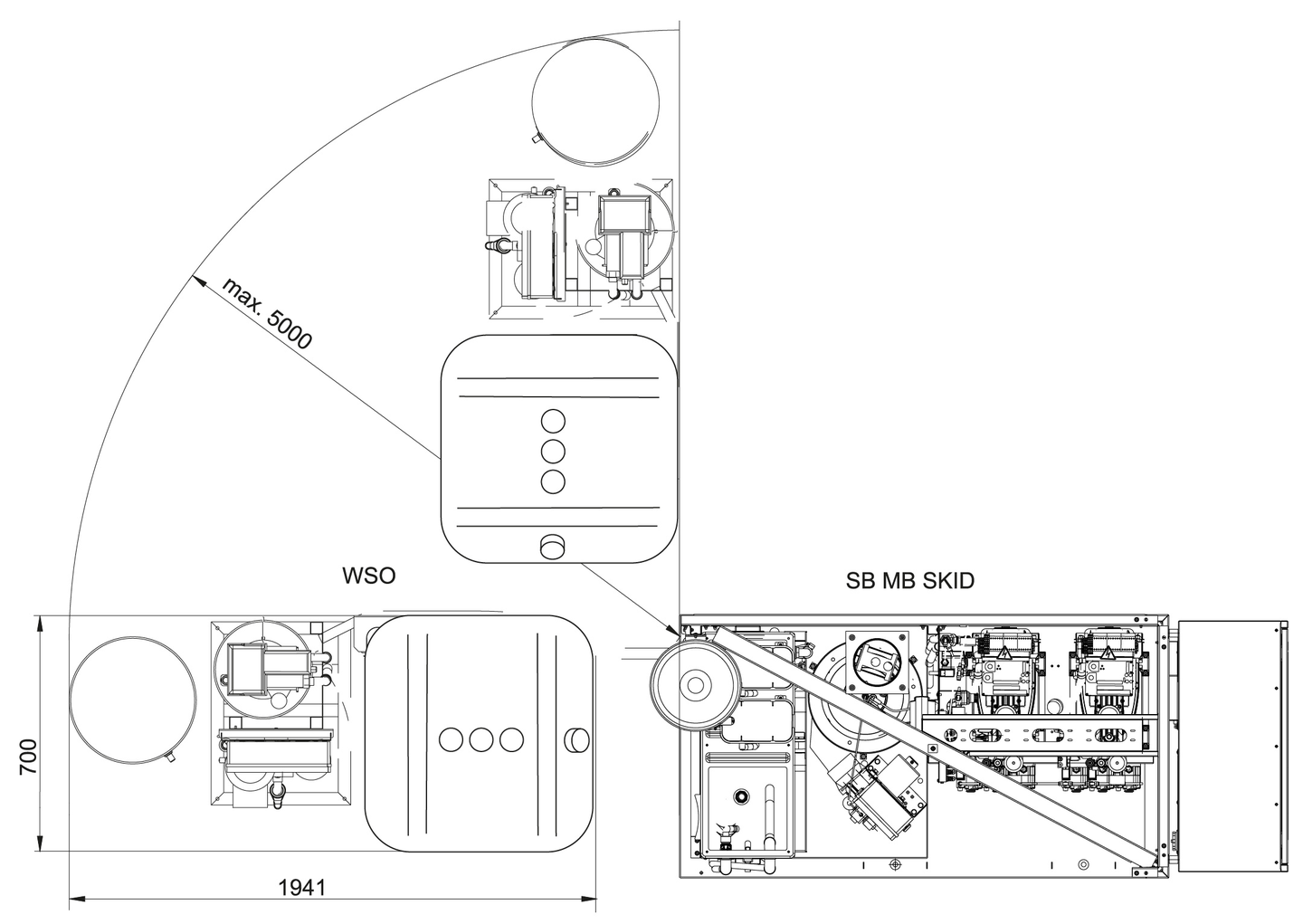

Cambiador de bases: WSO, equipo para ablandar aguas

Agua con grado hidrométrico reducido: agua blanda

Ósmosis inversa (RO): ósmosis inversa

Concentrado: aguas residuales enriquecidas con sales y minerales procedentes de la ósmosis inversa

Permeado: agua de ósmosis, agua desmineralizada, agua desionizada

Agua tratada: agua procedente de una instalación de tratamiento de agua

Los materiales de embalaje son reciclables. Eliminar los embalajes de forma respetuosa con el medioambiente.

Los materiales de embalaje son reciclables. Eliminar los embalajes de forma respetuosa con el medioambiente.

Los equipos eléctricos y electrónicos contienen materiales reciclables y, a menudo, componentes, como baterías, acumuladores o aceite, que suponen un peligro potencial para la salud de las personas o el medio ambiente en caso de manipularse o eliminarse de forma inadecuada. Sin embargo, dichos componentes son necesarios para un funcionamiento adecuado del equipo. Los equipos identificados con este símbolo no pueden eliminarse con la basura doméstica.

Los equipos eléctricos y electrónicos contienen materiales reciclables y, a menudo, componentes, como baterías, acumuladores o aceite, que suponen un peligro potencial para la salud de las personas o el medio ambiente en caso de manipularse o eliminarse de forma inadecuada. Sin embargo, dichos componentes son necesarios para un funcionamiento adecuado del equipo. Los equipos identificados con este símbolo no pueden eliminarse con la basura doméstica.

Encontrará información actualizada sobre las sustancias contenidas en: www.kaercher.de/REACH

Impida los vertidos de aceite de motor, gasóleo, diésel o gasolina al medio ambiente. Proteja el suelo y elimine el aceite usado de manera respetuosa con el medio ambiente.

El manejo erróneo y el uso indebido suponen un peligro para el operario y otras personas debido a:

presión del agua elevada,

Agua caliente

Gases de escape calientes

tensión eléctrica alta,

Detergente

Para no poner en peligro a personas, animales u objetos, es imprescindible leer antes de utilizar la instalación:

este manual de instrucciones, incluidas todas las instrucciones de seguridad;

las normativas nacionales del legislador aplicables;

las instrucciones de seguridad que se suministran junto con los detergentes utilizados.

Asegúrese de:

haber entendido todas las instrucciones;

que todos los usuarios de la instalación hayan sido informados acerca de las instrucciones y que las hayan entendido.

Todas las personas que participen en el montaje, la puesta en funcionamiento y el manejo deben:

contar con la cualificación correspondiente;

conocer y respetar este manual de instrucciones;

conocer y respetar las normativas pertinentes.

En el modo de autoservicio, asegúrese de que todos los usuarios sean informados mediante rótulos de aviso visibles acerca de:

posibles peligros,

dispositivos de seguridad,

el manejo de la instalación.

En caso de servicio en habitaciones cerradas:

los gases de combustión deben evacuarse por conductos o chimeneas homologados

debe proporcionarse una ventilación adecuada.

Peligro de quemaduras por gases de escape calientes

Mantenga las partes del cuerpo alejadas de las salidas de gases de escape. No toque la tapa de la chimenea.

Peligro de quemaduras por partes de la instalación calientes

Antes de tocar partes de la instalación, como bombas y motores, espere a que se enfríen.

Peligro de lesiones

No utilice la instalación si hay personas en la zona de alcance sin el correspondiente vestuario de protección personal.

No dirija el chorro hacia sí mismo ni hacia otras personas para limpiar la ropa o el calzado.

Antes de cada servicio, compruebe el buen estado y la seguridad de funcionamiento del equipo y los accesorios, por ejemplo, manguera de alta presión, pistola de alta presión y dispositivos de seguridad. No utilice el equipo en caso de daños. Sustituya inmediatamente los componentes dañados.

Utilice únicamente los acoplamientos, fijaciones y mangueras de alta presión recomendados por el fabricante.

Tenga en cuenta las normativas nacionales aplicables sobre máquinas con chorro de líquido.

Tenga en cuenta las normativas nacionales aplicables sobre instalaciones eléctricas.

Tenga en cuenta las normativas nacionales aplicables en materia de prevención de accidentes. Revise la instalación una vez al año y conserve los resultados por escrito de dicha revisión.

Solo los instaladores del servicio técnico de KÄRCHER o instaladores autorizados por KÄRCHER pueden realizar los trabajos de mantenimiento y reparación.

El dispositivo de calefacción del equipo es una instalación de combustión. Haga revisar periódicamente la instalación de combustión de acuerdo con las respectivas normativas nacionales del legislador.

Al utilizar la instalación en habitaciones debe garantizar una extracción segura de los gases de escape (tubos de gas de combustión sin amortiguador de aire). Asegúrese también de que haya un nivel de alimentación de aire fresco suficiente.

Los ajustes, los trabajos de mantenimiento y las reparaciones del quemador solo los deben realizar instaladores formados del servicio técnico de Kärcher.

Al planificar la chimenea, tenga en cuenta las directivas aplicables a nivel local.

Antes de instalar el equipo, debe consultarse a la compañía suministradora de gas y al deshollinador del distrito.

Durante la instalación, respete las normas legales de construcción, la ley de comercio y el control de inmisiones. Nos remitimos a los reglamentos, directrices y normativas que figuran a continuación:

El equipo solo lo debe instalar una empresa especializada de conformidad con la normativa nacional correspondiente.

La instalación de las tuberías de gas y la conexión del equipo en el lado del gas solo las debe realizar una empresa especializada y autorizada en el suministro de gas y agua.

Los ajustes, trabajos de mantenimiento y reparaciones del quemador de gas solo los debe realizar personal especializado autorizado por el fabricante del quemador.

Aviso de un peligro inminente que produce lesiones corporales graves o la muerte.

Aviso de una posible situación peligrosa que puede producir lesiones corporales graves o la muerte.

Aviso de una posible situación peligrosa que puede producir lesiones corporales leves.

Aviso de una posible situación peligrosa que puede producir daños materiales.

| ADVERTENCIAPeligro por tensión eléctrica elevada. Los trabajos en las partes marcadas de la instalación únicamente los deben realizar los electricistas formados. |

| PELIGROPeligro de quemaduras debido a la alta temperatura. No toque las superficies marcadas de esta manera. |

Peligro de lesiones

Peligro por descarga eléctrica.

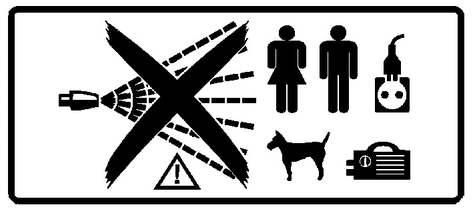

El chorro de alta presión puede causar lesiones.

No dirija el chorro de alta presión hacia personas o animales.

Nunca dirija el chorro de alta presión hacia equipos eléctricos, cables ni hacia la instalación.

El nivel de presión acústica de la instalación es como máximo de 65dB(A). Por lo tanto, normalmente no se necesita protección para oídos.

Al limpiar las partes potenciadoras del ruido, puede aumentar el nivel acústico. En este caso, utilizar una protección para oídos adecuada.

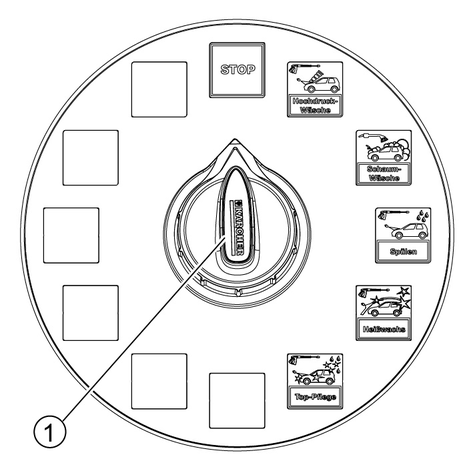

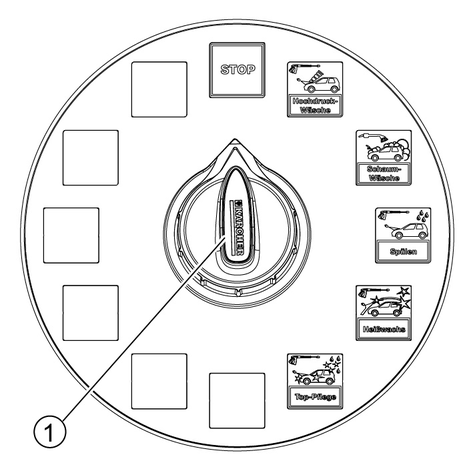

Girar el selector de programas a la posición «STOP».

En el campo de control se introducen más monedas y se selecciona el programa de lavado.

Realizar la limpieza con la pistola de alta presión, el cepillo de lavado y la lanza de espuma intensiva.

Riesgo de lesiones, peligro de quemaduras

Únicamente poner en funcionamiento la instalación con la carcasa cerrada.

Los interiores de la instalación únicamente pueden ser accesibles para el personal especializado para los trabajos de mantenimiento. Al utilizar la instalación, la puerta debe estar cerrada.

Estas instalaciones de lavado en autoservicio se utilizan para limpiar vehículos y remolques con agua y detergentes añadidos.

El uso previsto no incluye y, por lo tanto, queda prohibida la limpieza de

personas y animales.

El chorro de agua de alta presión supone un considerable peligro de lesiones.

objetos sueltos.

Los objetos sueltos pueden salir despedidos debido al chorro de agua de alta presión y provocar lesiones personales o daños materiales.

Para la separación de la red de agua potable, debe haber montado un separador de red categoría 5 entre la instalación y la red de agua potable. Además, deben respetarse las normas locales en vigor.

El agua sucia provoca desgaste prematuro o incrustaciones en el equipo.

Alimentar el equipo solo con agua limpia o reciclada que no supere los siguientes valores límite:

Valor de pH: 6,5...9,5

conductividad eléctrica: conductividad máxima del agua dulce 1000 µS/cm

Hidrógenos carburados: <0,01 mg/l

Cloruro: <250 mg/l

Calcio: <200 mg/l

Dureza total: < 28 °dH, < 50° TH, < 500 ppm (mg CaCO3/l)

Hierro: < 0,2 mg/l

Manganeso: <0,05 mg/l

Cobre: <0,02 mg/l

Sulfato: <240 mg/l

Cloro activo: <0,1 mg/l

libre de malos olores

La instalación solo se debe utilizar al aire libre para permitir la extracción de gases de escape del quemador. En caso de montar la instalación bajo techo o en una habitación cerrada, debe conectarse a una chimenea para la extracción de gases de escape. En caso de conexión a una chimenea, debe volver a ajustarse el quemador y comprobarse los valores de gas de escape con el deshollinador competente.

Peligro de daños

Las heladas pueden dañar la instalación en determinadas circunstancias.

En las condiciones especificadas en el apartado «Protección anticongelante», la instalación está protegida contra las heladas hasta -20 °C y debe detenerse en caso de alcanzar temperaturas más bajas.

Por razones de seguridad, recomendamos utilizar el equipo únicamente mediante un interruptor de corriente de defecto (máximo 30 mA).

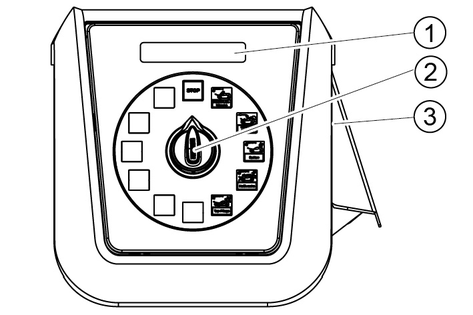

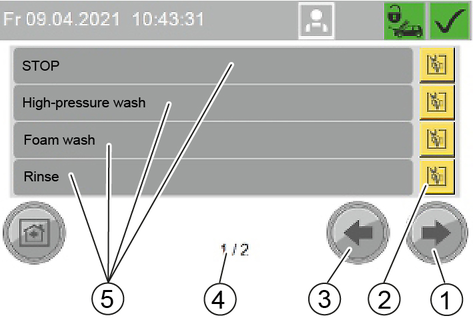

El programa de lavado activo se selecciona con el selector de programas.

El programa se interrumpe.

Ajuste básico. Herramientas de limpieza en los alojamientos de herramientas.

Aviso: La función «STOP» está activa en todas las posiciones del interruptor sin un programa de lavado.

Para eliminar la suciedad gruesa.

Agua con detergente.

Distancia del chorro de alta presión de al menos 30 cm.

Limpieza a fondo de pintura con espuma activa.

Utilizar el cepillo de lavado con un programa en curso y después de realizar el lavado con alta presión.

Agua limpia y fría para enjuagar champú y espuma.

Distancia del chorro de alta presión de al menos 50 cm.

Agua caliente con conservante de pintura.

Debe aplicarse tras el enjuague.

Distancia del chorro de alta presión de al menos 80 cm.

Secado sin manchas.

Agua desmineralizada con secador abrillantador.

Distancia del chorro de alta presión de al menos 80 cm.

Eliminación de suciedad incrustada.

Agua con agregación de detergente especial.

Distancia del chorro de alta presión de al menos 30 cm.

Eliminación de residuos de betún de carreteras.

Pulverización de un detergente especial.

Eliminación de adhesiones de insectos.

Agua caliente con limpiador de insectos.

Distancia del chorro de alta presión de al menos 30 cm.

Eliminación de residuos del sistema de frenado. Agua fría con agregación de detergente especial altamente dosificado con mezcla de aire comprimido.

Uso antes del lavado de automóviles y solo en llantas recubiertas o pintadas.

Eliminación de suciedad incrustada. Espuma con agregación de detergente especial.

Distancia del chorro de espuma de al menos 30 cm.

Eliminación de la suciedad gruesa de los bajos del vehículo.

El proceso de lavado comienza con un retraso de aprox. 10 segundos, haga avanzar y retroceder el vehículo sobre la zona de limpieza de bajos.

Eliminación de suciedad incrustada.

Agua con agregación de detergente especial.

Distancia del chorro de alta presión de al menos 80 cm.

Eliminación de residuos del sistema de frenado.

Agua con agregación de detergente especial.

Tiempo de aplicación máximo de 2 minutos. Uso antes del lavado de automóviles y solo en llantas recubiertas o pintadas.

Agua caliente con conservante de pintura. Debe aplicarse tras el enjuague.

Distancia del chorro de espuma de al menos 80 cm.

Girar el selector de programas al programa de lavado deseado.

Introducir una moneda.

Durante un programa de lavado activo, el agua sale de la boquilla de la herramienta de limpieza incluso cuando la pistola de alta presión no está accionada. Debido a la función de protección anticongelante, la pistola de alta presión no se cierra completamente.

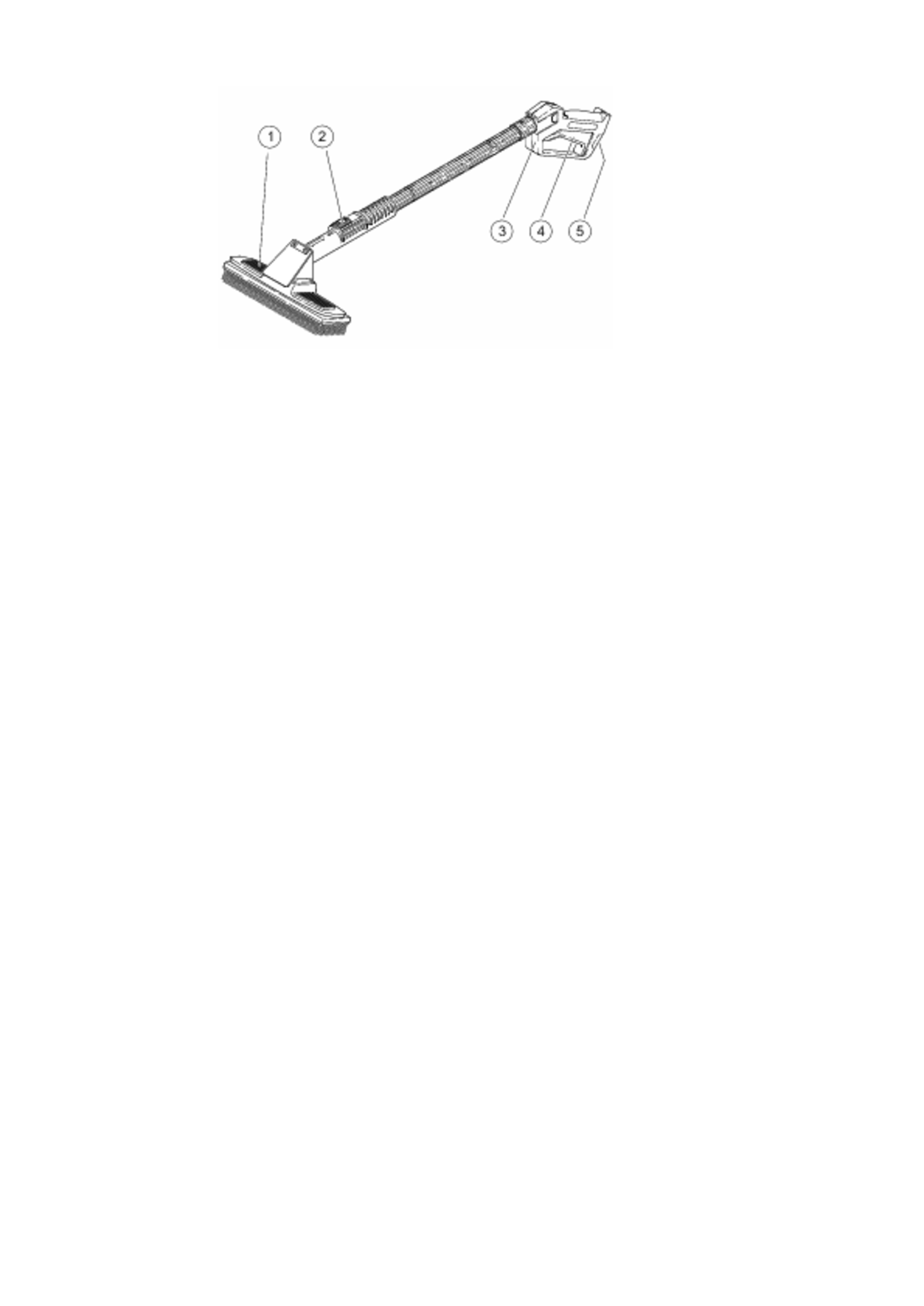

Para limpiar con el chorro de alta presión, presionar la palanca de bloqueo, empujar el cepillo de limpieza hacia atrás y encajarlo.

Para limpiar con el cepillo de limpieza, presionar la palanca de bloqueo, empujar el cepillo de limpieza hacia adelante y encajarlo.

Soltar el trinquete de seguridad.

Tirar de la palanca del gatillo.

En este caso, la pistola de alta presión y el cepillo de limpieza están disponibles como herramientas independientes.

Pistola de alta presión:

Suelte el seguro de la pistola de alta presión y tire de la palanca del gatillo.

Cepillo de lavado:

Limpiar el cepillo de lavado con la pistola de alta presión antes de su uso.

Seleccione el programa de lavado Lavado con espuma y limpie el vehículo.

Aquí hay 3 herramientas distintas:

Pistola de alta presión

Cepillo de limpieza

Lanza de espuma intensiva

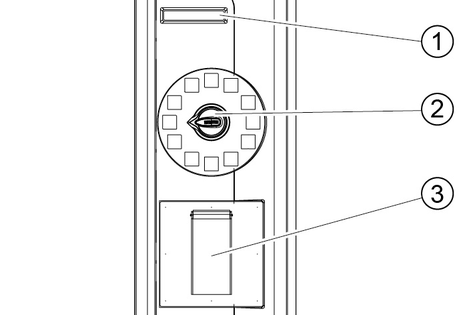

Tras introducir monedas en el monedero, comienza el tiempo de lavado.

La indicación del valor restante muestra el tiempo de lavado que queda en unidades de lavado.

El tiempo de lavado también transcurre en la posición «STOP» del selector de programas.

En caso de introducir más monedas durante el tiempo de lavado, estas se registran y se añaden al tiempo de lavado existente.

Posición | Funcionamiento |

|---|---|

1 | La instalación está en servicio. Los dispositivos anticongelantes (opcionales) están activos. |

0 | Toda la instalación está fuera de servicio (incluidos los dispositivos anticongelantes). |

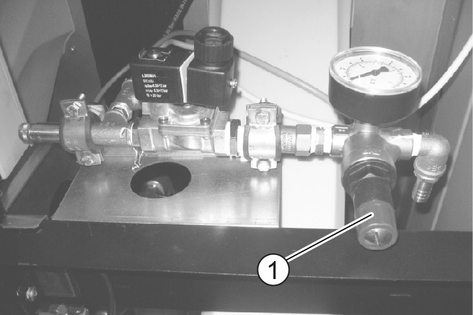

Ajustar el reductor de presión a 0,4...0,5 MPa (4...5 bar).

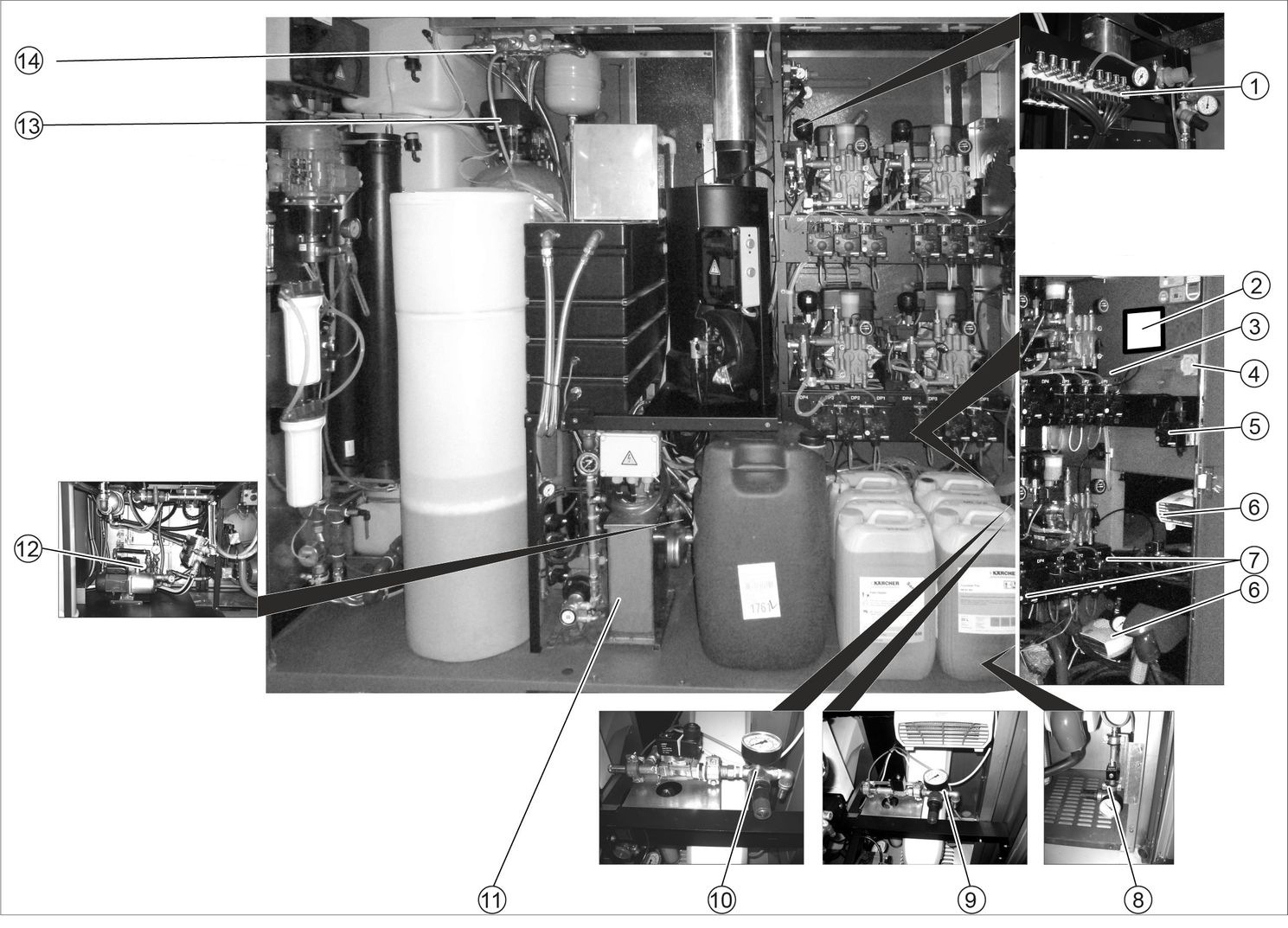

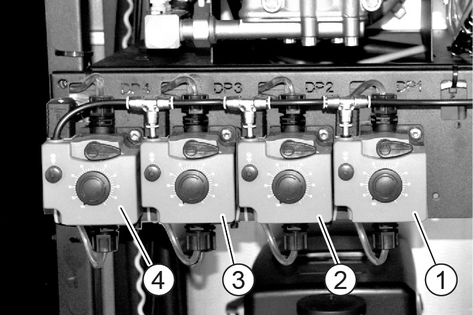

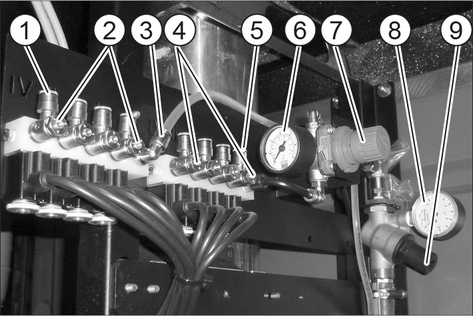

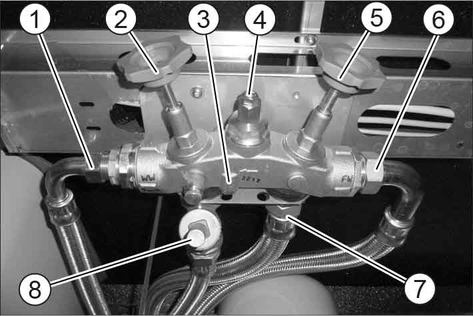

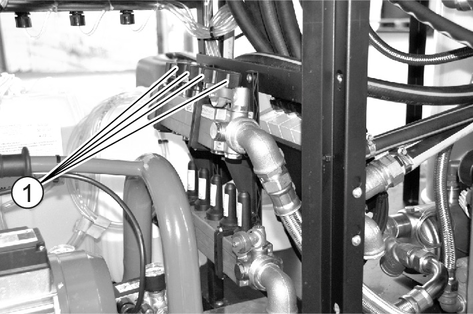

Con las bombas de dosificación se dosifican los detergentes y productos de conservación del agua de lavado en función del programa de lavado y del equipamiento de la instalación.

Las cantidades de dosificación las ajusta de forma óptima el instalador durante la primera puesta en funcionamiento de la instalación. Por norma general, no es necesario volver a modificar los ajuntes.

Los ajustes finos se realizan en la unidad de control (véase «Unidad de control/Menú Ajustes/Menú Ajustes del programa de lavado»). El ajuste básico de las bombas de dosificación no se modifica.

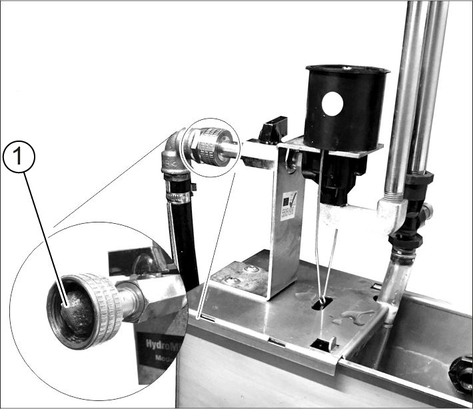

Tire del botón de ajuste del volumen de dosificación hacia fuera.

Accione y suelte la tecla de ventilación de forma alternante y gire el botón de ajuste al valor deseado de forma simultánea.

Programa de lavado | Detergente | Posición del botón de ajuste (%) |

|---|---|---|

Lavado con alta presión | RM 806 | 50 |

Espuma líquida (opcional) | RM 806 | 50 |

Espuma seca (opcional) | RM 812 | 50 |

Cera caliente | RM 820 | 50 |

Cuidado final | RM 821 | 50 |

Disolución de la suciedad (opción) | RM 806 | 50 |

Eliminación de insectos (opción) | RM 803 | 50 |

Espuma Power | RM 838 | 80 |

Espuma Power para llantas | RM 802 | 80 |

Cera Power | RM 820 | 50 |

Suelte la tecla de ventilación.

Pulse el botón de ajuste del volumen de dosificación.

Abra la alimentación de agua fresca.

Ejecute el programa de lavado Lavado con espuma en una estación de lavado.

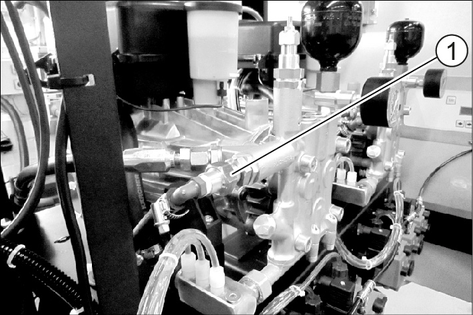

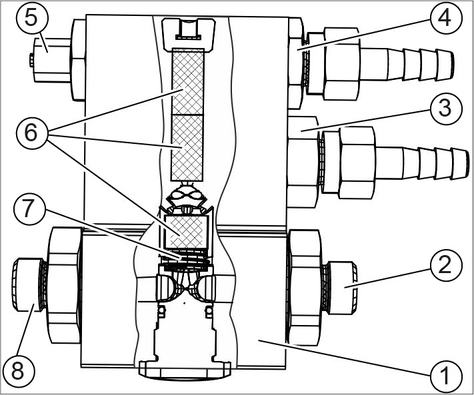

Ajuste el reductor de presión de agua a 0,25 MPa (2,5 bar).

Ajuste la bomba de dosificación de espuma seca a 20 %. Para el procedimiento, véase «Ajustar las bombas de dosificación».

Abra la alimentación de agua fresca.

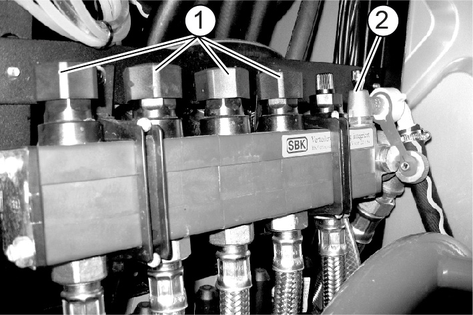

Retire la manguera de la salida del bloque de distribución de agua/productos químicos y sustitúyala por un trozo de manguera de unos 400 mm de longitud (manguera de PVC 6/4).

Ejecute el programa de lavado Lavado con espuma para esta estación de lavado.

Ajuste el caudal de líquido del tramo de manguera a 300 ml/min reajustando la válvula de dosificación agua/detergente (medir con cilindro medidor).

Finalice el programa de lavado Lavado con espuma.

Retire el trozo de manguera y vuelva a conectar la manguera a la estación de lavado.

Repita el ajuste de las válvulas de dosificación de agua/productos químicos en el resto de estaciones de lavado.

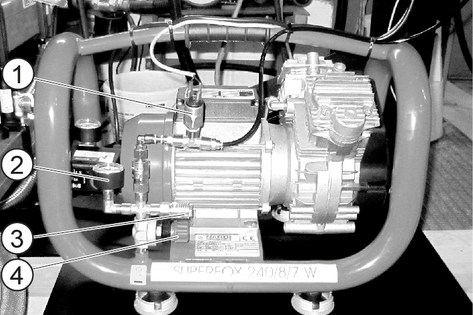

Ajuste el reductor de presión de aire a 0,25 MPa (2,5 bar).

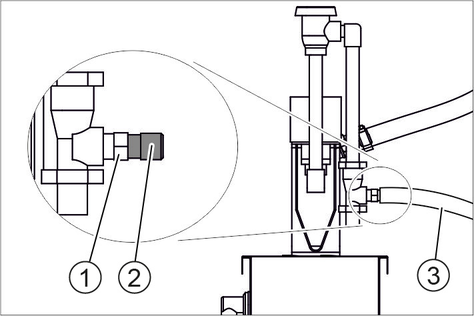

Introduzca la herramienta de servicio 6.901-074.0 entre la salida de aire y la manguera a la estación de lavado.

Ejecute el programa de lavado Lavado con espuma para esta estación de lavado.

Ajuste la válvula de dosificación de aire de modo que el manómetro de la herramienta de servicio indique 0,15 MPa (1,5 bar).

Finalice el programa de lavado Lavado con espuma.

Retire la herramienta de servicio y vuelva a conectar la manguera a la estación de lavado en el bloque de distribución de aire.

Repita el ajuste de las válvulas de dosificación de aire en el resto de estaciones de lavado.

Una vez realizado el ajuste básico, la consistencia de la espuma solo debe modificarse ajustando las válvulas de dosificación de aire.

Retirar la manguera de aspiración de detergente.

Seleccione el acoplamiento de boquilla para la proporción de mezcla deseada:

Color de la boquilla | Agua/Detergente | |

|---|---|---|

Lavado de llantas * | Espuma intensiva ** | |

Sin boquilla | 1:1 | 4:1 |

gris | 1,2:1 | 5:1 |

negro | 2:1 | 6:1 |

beige | 4:1 | 8:1 |

rojo | 6:1 | 17:1 |

Blanco | 9:1 | 23:1 |

azul | 10:1 | 25:1 |

marrón claro | 13:1 | 36:1 |

verde | 21:1: | 48:1 |

en naranja | 26:1 | 64:1 |

Marrón | 30:1 | 75:1 |

Amarillo | 38:1 | 90:1 |

violeta | 50:1 | 120:1 |

rosa | 100:1 | 240:1 |

* Hidrorreductor tipo 515 GB ** Hidrorreductor tipo 511 GB | ||

Lavado de llantas | Espuma intensiva | ||

|---|---|---|---|

Detergente | RM 801 | RM 802 | RM 838 |

Color de la boquilla | azul | Amarillo | Amarillo |

Proporción de mezcla | 10:1 | 38:1 | 90:1 |

Introduzca el acoplamiento de boquilla en la entrada de detergente hasta el tope.

Conecte la manguera de aspiración.

Ajuste la presión en el tornillo de ajuste:

Lavado de llantas | Espuma intensiva |

|---|---|

0,55...0,65 MPa (5,5...6,5 bar) | 0,8...0,85 MPa (8,0...8,5 bar) |

Ajuste el reductor de presión de aire:

Lavado de llantas | Espuma intensiva |

|---|---|

0.25...0.3 MPa (2,5...3 bar) | 0,3 MPa (3 bar) |

Peligro de daños

Los detergentes ácidos pueden dañar la instalación.

Utilice únicamente detergentes alcalinos para limpiar las llantas.

Una vez realizado el ajuste básico, el sistema de pulverización solo debe modificarse ajustando el reductor de presión de aire.

La aplicación uniforme del limpiador de llantas se facilita si se añade un colorante adecuado al concentrado de limpieza para llantas.

Ajuste la presión según sea necesario girando el tornillo de ajuste.

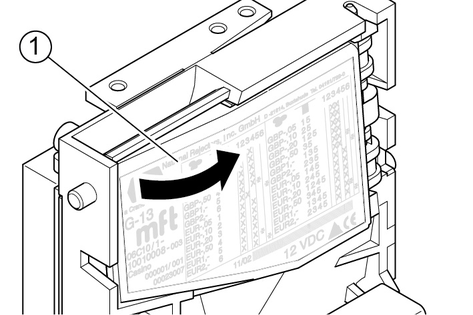

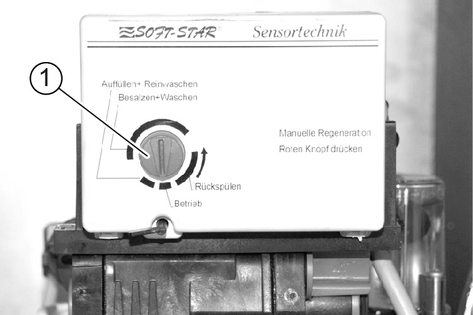

La hora actual debe ajustarse en el cabezal de control del cambiador de bases para que la regeneración se realice por la noche.

Extraer el botón de ajuste y girarlo hasta que aparezca la hora actual.

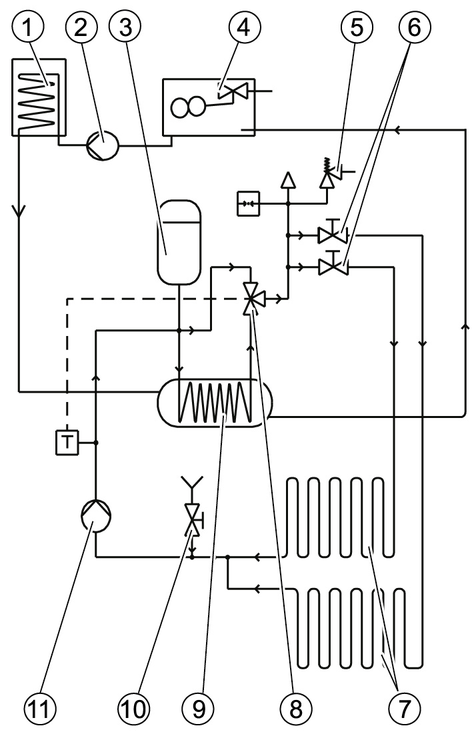

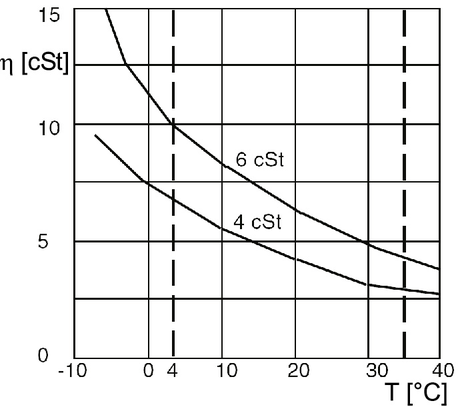

El calentador de paso continuo se alimenta parcialmente con agua descalcificada con una dureza del agua de 7°dH. Para ello, el dispositivo de mezcla combina agua fresca y agua descalcificada.

Abra completamente las válvulas de cierre del agua blanda y del agua dura.

Cierre la válvula reguladora.

Cierre la válvula de distribución.

Abra ligeramente la válvula de flotador del recipiente de flotador de agua caliente.

Abra la válvula de distribución hasta que se midan 7°dH en la salida de agua mezclada.

Abra completamente la válvula de flotador del recipiente de flotador de agua caliente.

Abra la válvula reguladora hasta que se midan 7°dH en la salida de agua mezclada.

Realice mediciones de control con diferentes cantidades de toma de agua. La dureza del agua debe estar comprendida entre 6°dH y 8°dH.

Dos calefactores calientan el interior de la instalación para protegerla contra las heladas.

Peligro de incendio

Los calefactores pueden sobrecalentarse si la entrada o salida de aire está obstruida.

No tape las aberturas de entrada y salida de aire de los calefactores.

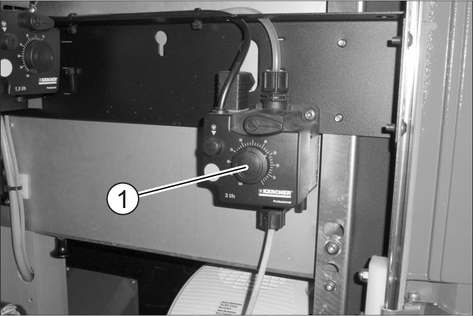

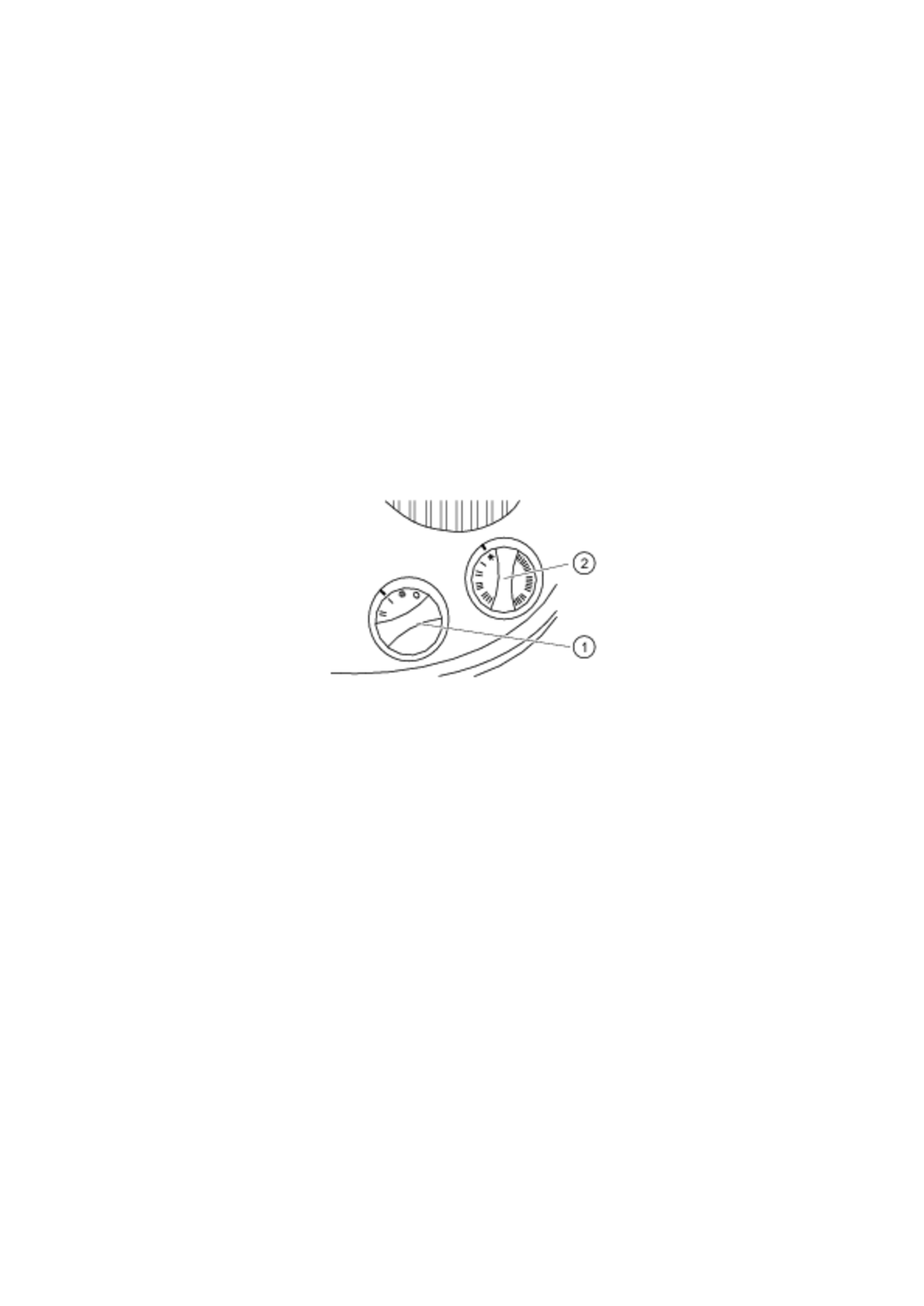

Ajuste el regulador de potencia y el regulador del termostato a los valores recomendados más abajo en función de la temperatura exterior mínima prevista.

Calefactor | 0°C...-10°C | -10°C...-20°C | |

|---|---|---|---|

arriba | Regulador de potencia | II | II |

Regulador del termostato | II | III | |

abajo | Regulador de potencia | II | II |

Regulador del termostato | * | I | |

La válvula mezcladora termostática regula la temperatura de impulsión en función del ajuste básico de la temperatura de retorno: 22 °C = valor de escala 3.

Si es necesario, corrija el ajuste de la válvula mezcladora termostática según la tabla siguiente:

Valor de escala | 0 | 1 | 2 | 3 | 4 | 5 |

Temperatura de retorno [°C] | 10 | 14 | 18 | 22 | 26 | 30 |

Valor de escala | 6 | 7 | 8 | 9 | 10 | |

Temperatura de retorno [°C] | 34 | 38 | 42 | 46 | 50 | |

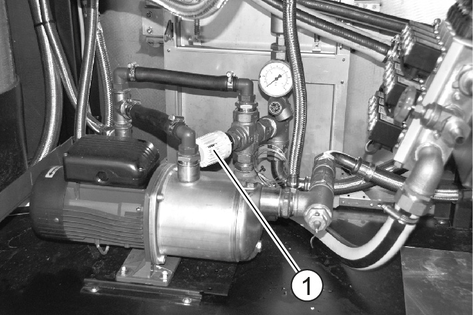

La unidad de control activa este dispositivo anticongelante si existe riesgo de heladas. Se alimenta agua fresca a los conductos de alta presión y las pistolas pulverizadoras para protegerlos, así, de la congelación.

Conecte la bomba anticongelante (véase el capítulo «Unidad de control/Menú Servicio»).

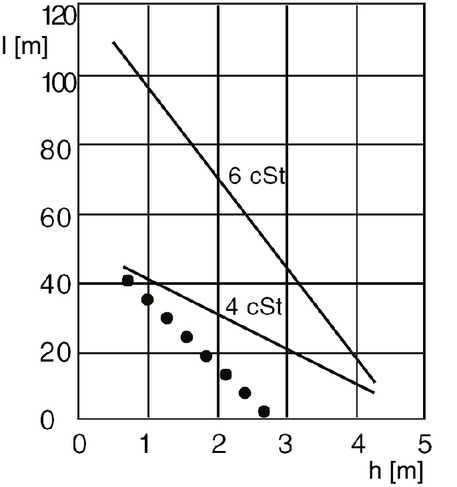

Ajuste el reductor de presión de forma que salga al menos 0,5 l/min de agua de cada pistola pulverizadora.

Desconecte la bomba anticongelante.

La protección anticongelante de emergencia se activa en caso de avería de la bomba de protección anticongelante (en instalaciones sin desconexión de red también en caso de corte de corriente). Se alimenta agua fresca a los conductos de alta presión y las pistolas pulverizadoras para protegerlos, así, de la congelación.

Gire el interruptor principal a la posición «0».

Ajuste el reductor de presión de forma que salga al menos 0,5 l/min de agua de cada pistola pulverizadora.

El termostato exterior activa los siguientes dispositivos anticongelantes en función de la temperatura exterior:

por debajo de +3 °C:

la manguera calefactora de espuma seca (opcional)

el cartucho calefactor y la calefacción auxiliar del depósito de gasóleo ABS (opcional)

por debajo de +1 °C:

la bomba de circulación de la calefacción de estación de lavado

la bomba de circuito de la protección anticongelante

La temperatura de conmutación del termostato exterior la puede ajustar el servicio de postventa.

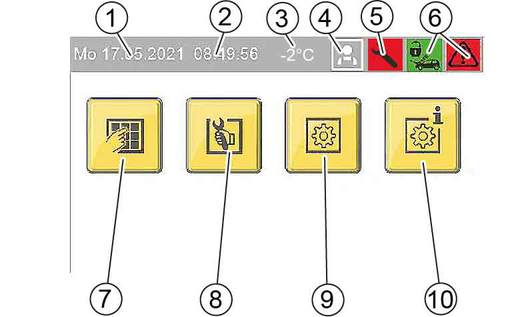

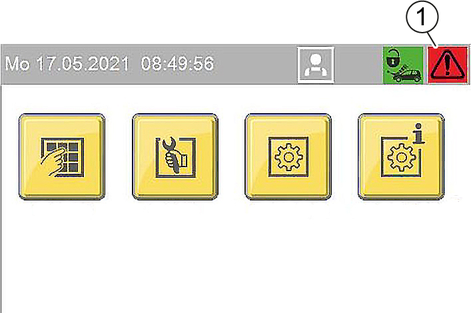

La pantalla táctil está montada en la caja eléctrica situada en el interior de la instalación.

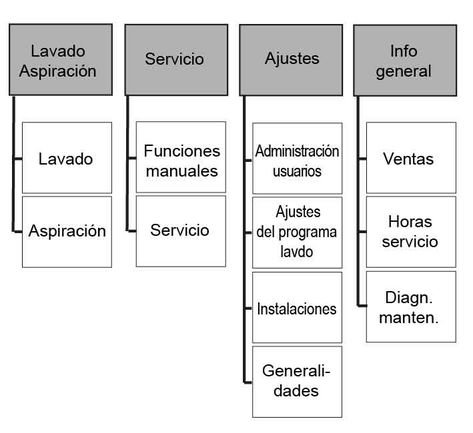

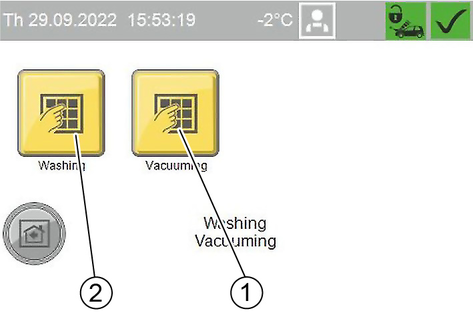

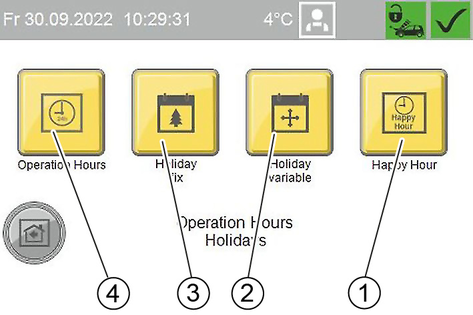

Las siguientes funciones aparecen en el menú de inicio.

Menú de inicio

Símbolos del estado de servicio

| Instalación abierta |

| Instalación cerrada |

| Instalación correcta |

| Evento presente |

| Fallos presentes |

Símbolos del usuario

| Operario |

| Operador |

| Servicio |

Pulsar la tecla Modificación del ajuste situada junto a la propiedad que se debe modificar.

| Tecla Modificación del ajuste |

Se abre una ventana de selección para seleccionar el ajuste deseado o un teclado para introducir el valor deseado.

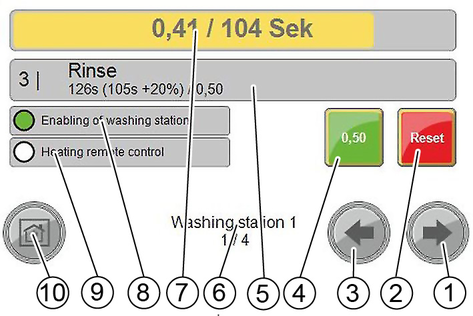

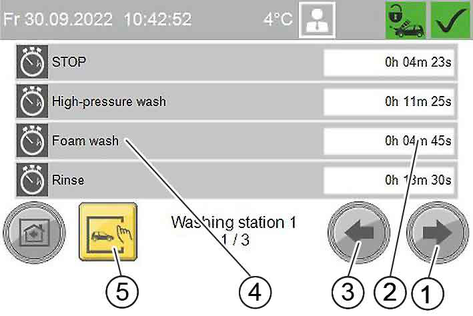

En el menú Lavado Aspiraciónse muestra el estado de servicio actual de las distintas estaciones de lavado.

En el menú Lavado se muestra el estado de servicio actual de las estaciones de lavado.

El saldo de lavado aumentado con esta función también permite el servicio fuera del horario de apertura establecido (por ejemplo, para trabajos de conservación y mantenimiento).

Si aparece un tiempo de lavado adicional y un porcentaje de recargo, significa que se encuentra en el modo «Hora Feliz».

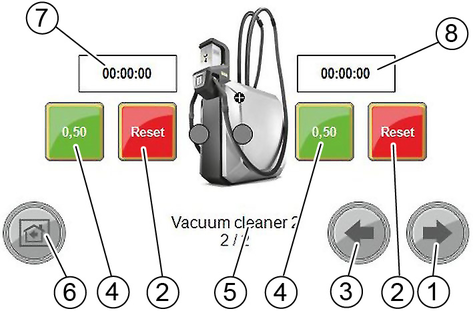

El menú Aspiración solo está visible si las aspiradoras SB están registrados en el sistema.

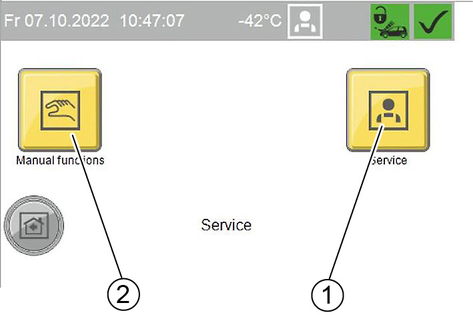

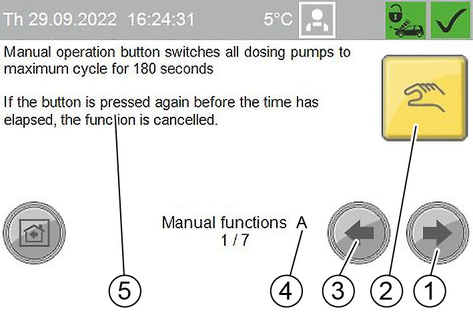

Las funciones manuales se realizan en el menú Servicio.

| Después de iniciar la función manual, el símbolo cambia y debajo aparece el tiempo de marcha restante |

Lista de funciones manuales:

A | Todas las bombas de dosificación se encienden durante 180 segundos. * |

B | La iluminación de la estación de lavado se enciende durante 180 segundos. * |

C | El circuito anticongelante se conmuta durante 10 minutos. *

|

D | La calefacción de la manguera de espuma se activa durante 180 segundos. * |

E | La calefacción de la estación de lavado se enciende durante 180 segundos. * |

F | Se inicia la producción de permeado. *

|

G | Se inicia la regeneración del cambiador de bases. La regeneración no se puede revocar. |

* Si se vuelve a pulsar la tecla «Iniciar función manual» dentro del tiempo de marcha, la función manual finaliza.

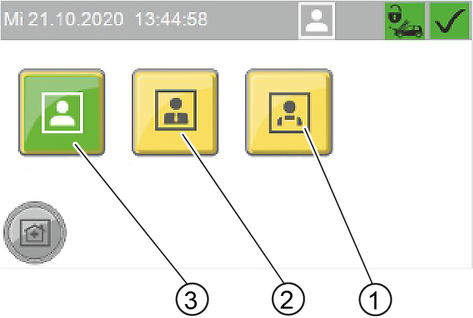

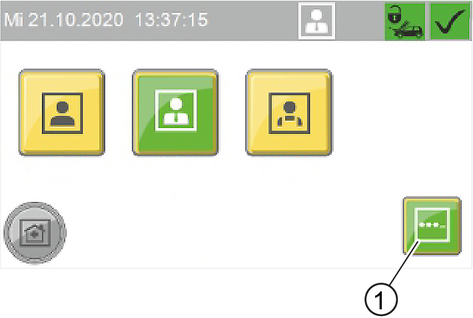

El grupo de usuarios se selecciona en el menú Administración usuarios. Los diferentes grupos de usuarios tienen diferentes derechos de acceso

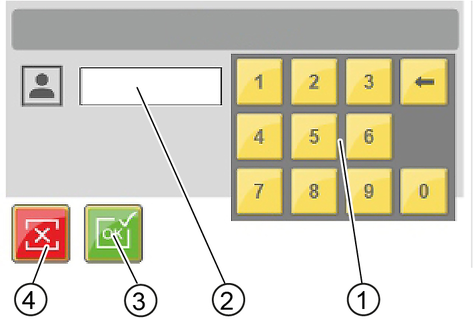

Debe introducirse un código al seleccionar los grupos de usuarios «Operador» y «Servicio».

Código de ajuste estándar Operador: 1111

Modificación del código

Para el grupo de usuarios Operador, el código se puede modificar después de iniciar la sesión.

Pulse la tecla «...».

Introducir el código deseado en la ventana «Introducir nuevo código».

Volver a introducir el mismo código en la ventana "Confirmar nouevo código" para confirmarlo.

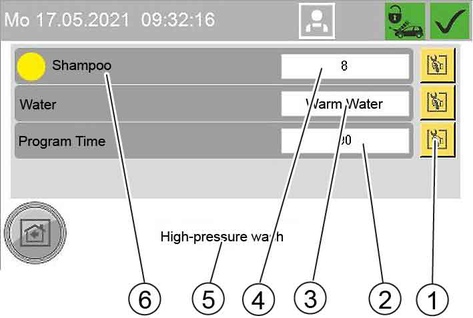

Los parámetros de los distintos programas de lavado se ajustan en el menú Ajustes del programa lavdo.

Modificación de los parámetros de un programa de lavado

Seleccionar la ventana con el programa de lavado deseado. Para ello, utilizar las teclas Siguiente ventana y Anterior ventana.

Pulsar la tecla Modificación del programa de lavado situada junto al programa de lavado deseado.

Pulsar la tecla para modificar el parámetro deseado.

Pulsar el parámetro deseado en la selección mostrada.

Ajuste básico

Programa de lavado | Bomba de dosificación | Tipo de agua | Duración del programa |

|---|---|---|---|

Lavado con alta presión | 1 (amarillo) | Caliente | 90 s |

Lavado con espuma | 1 (amarillo) | Fría | 135 s |

Aclarado | - | Fría | 105 s |

Cera caliente | 2 (rojo) | Caliente | 54 s |

Eliminación de insectos | 3 (verde) | Caliente | 75 s |

Disolución de la suciedad | 3 (verde) | Caliente | 75 s |

Espuma Power | 3 o 4 (verde claro) | Caliente | 60 s |

Espuma Power para llantas | 3 o 4 (blanco) | Fría | 60 s |

Cuidado final | 3 o 4 (rojo) | Permeado | 75 s |

Programa de lavado | Hidrorreductor | Tipo de agua | Duración del programa |

|---|---|---|---|

Lavado de llantas | GB 515 | Fría | 75 s |

Espuma intensiva | GB 511 | Fría, agua blanda | 75 s |

Programa de lavado | Dosificación de detergente de la bomba de dosificación | |||

|---|---|---|---|---|

500 l/h | 900 l/h | |||

% | ml/min | % | ml/min | |

Lavado con alta presión | 8 | aprox. 6 | 16 | aprox. 12 |

Lavado con espuma | 8 | aprox. 6 | 16 | aprox. 12 |

Aclarado | - | - | - | - |

Cera caliente | 10 | aprox. 7 | 20 | aprox. 14 |

Eliminación de insectos | 20 | aprox. 14 | 40 | aprox. 28 |

Disolución de la suciedad | 20 | aprox. 14 | 40 | aprox. 28 |

Espuma Power | 30 | aprox. 21 | 30 | aprox. 21 |

Espuma Power para llantas | 30 | aprox. 21 | 30 | aprox. 21 |

Cuidado final | 10 | aprox. 7 | 20 | aprox. 14 |

Programa de lavado | Dosificación de detergente del hidrorreductor | |||

|---|---|---|---|---|

500 l/h | 900 l/h | |||

% | ml/min | % | ml/min | |

Lavado de llantas | 2,6 | 39 | 2,6 | 39 |

Espuma intensiva | 1,1 | 26 | 1,1 | 26 |

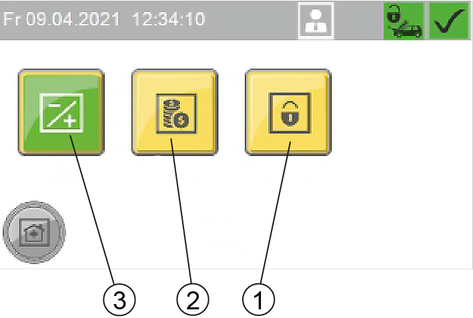

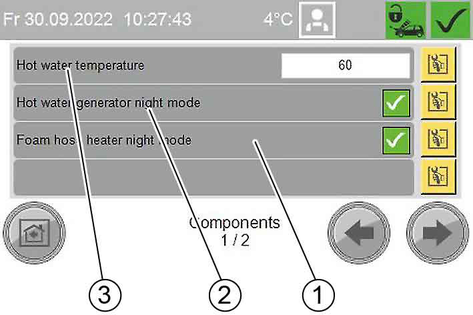

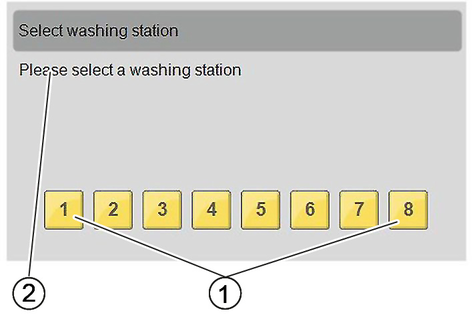

En el menú Instalaciones se ajustan los parámetros de la instalación y se puede bloquear la estación de lavado.

En este menú se pueden ajustar diversos parámetros de la instalación.

Menú Componentes 1 de 2 (según el equipamiento de la instalación, se muestran 1 o más ventanas)

Cuando la función está activada, la calefacción de la manguera se desconecta al final del funcionamiento y se vuelve a conectar 1 hora antes del inicio del funcionamiento.

Si la función no está activada, la calefacción de la manguera también está conectada fuera del tiempo de servicio.

Cuando la función está activada, el quemador se desconecta al final del funcionamiento y se vuelve a conectar 10 minutos antes del inicio del funcionamiento.

Si la función no está activada, el quemador mantiene el recipiente de flotador de agua caliente a la temperatura nominal incluso fuera del tiempo de servicio.

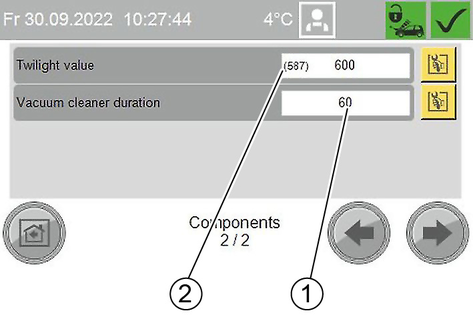

Menú Componentes 2 de 2

El valor de luminosidad medido actualmente se muestra entre paréntesis.

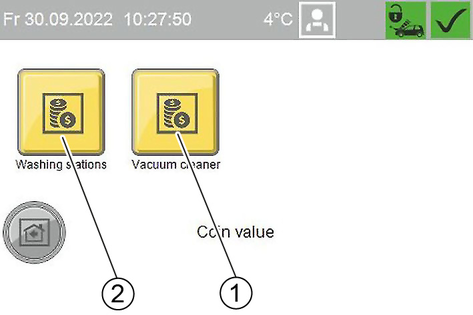

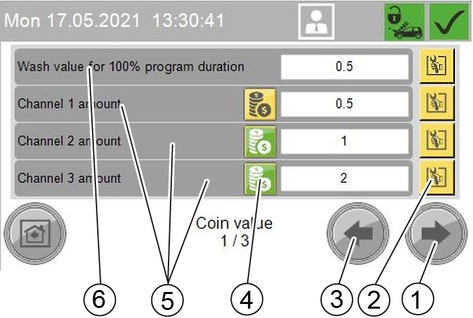

En el menú Valor de moneda se ajusta el valor de lavado para el 100 % de la duración del programa y los valores de moneda para los canales individuales del monedero.

Los valores de las monedas para las estaciones de lavado y las aspiradoras pueden ajustarse por separado.

Cantidad canal ...: Canales de un monedero electrónico

Cantidad externa: el monedero mecánico

Cantidad externa 1:por ejemplo, sistema de pago con RFID

Pulsar la tecla de ajuste situada junto al valor deseado.

Introducir el valor deseado.

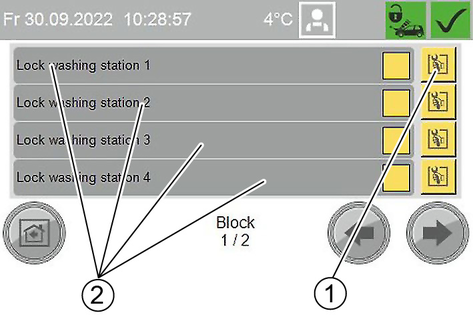

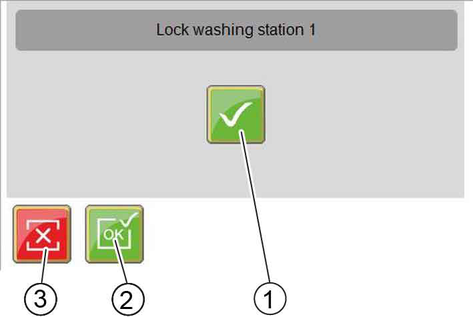

En el menú Bloquear se bloquean una o varias estaciones de lavado o se anula el bloqueo.

El bloqueo es efectivo independientemente del horario de apertura establecido.

Pulsar la tecla Modificación del ajuste.

Pulsar la tecla deseada.

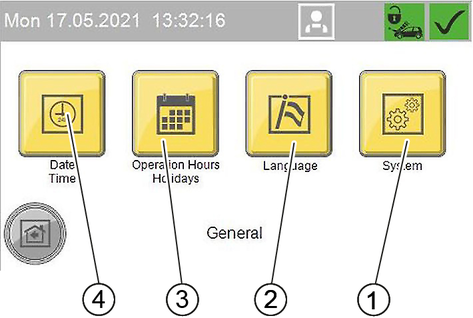

En el menú Generalidades se ajustan la hora, la fecha y los tiempos de servicio y se selecciona el idioma de la pantalla.

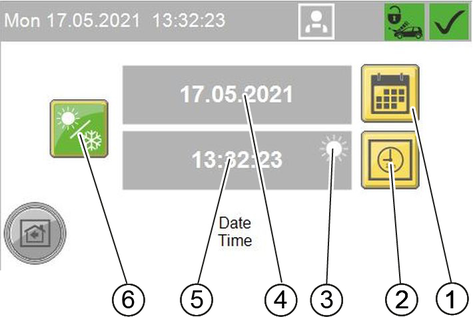

En el menú Fecha Hora se ajustan la hora, la fecha y el horario de verano.

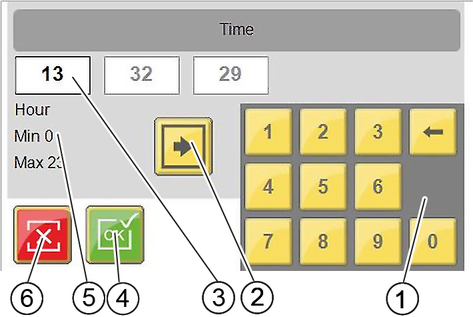

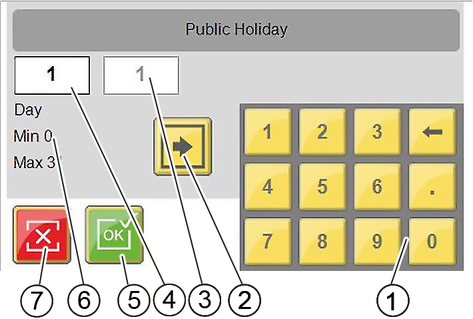

Ajuste de la hora

Presionar la tecla Ajuste de la hora.

Utilizar la tecla Modificación del campo de entrada para seleccionar el campo de entrada deseado.

Borrar el contenido del campo usando la tecla de borrar del teclado.

Introducir el valor deseado con el teclado.

Repetir ta el proceso hasta que se hayan realizado todas las modificaciones deseadas.

Abandonar la ventana.

La fecha se ajusta según el mismo principio descrito para la hora.

En el menú Horario festivos se establecen los horarios de apertura para cada día de la semana y para los días festivos. También se definen los días festivos fijos y movibles.

La función Hora feliz permite definir períodos con tiempos de marcha modificados de los programas de lavado.

El ajuste se realiza según el mismo principio descrito en el menú Fecha Hora.

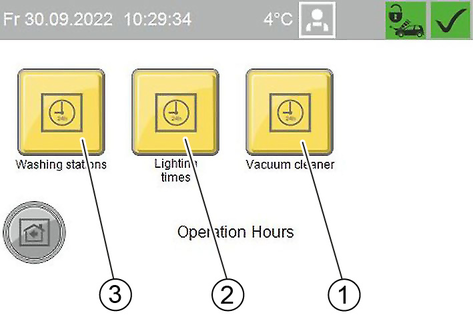

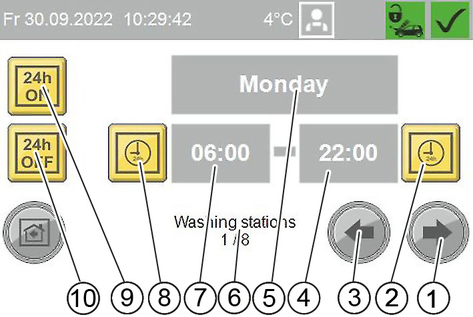

Menú Horario

Los horarios de apertura se fijan por separado para las estaciones de lavado, la iluminación y las aspiradoras.

Para ajustar una hora de apertura en función de la hora del día, los botones de funcionamiento todo el día y todo el día cerrado deben estar desactivados (amarillo).

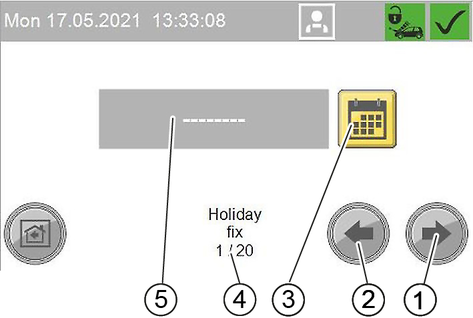

Menú Festivos fijos

Los días festivos fijos caen cada año en la misma fecha.

Menú Festivos flex.

Los días festivos movibles caen cada año en una fecha diferente.

El ajuste se realiza según el mismo principio que para Festivos fijos, salvo que aquí también se debe ajustar el año.

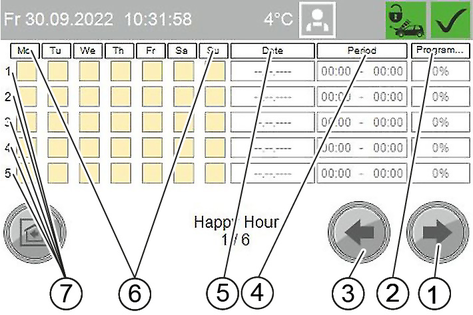

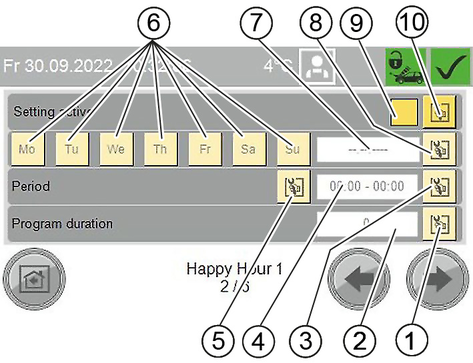

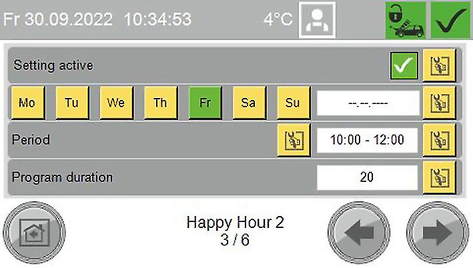

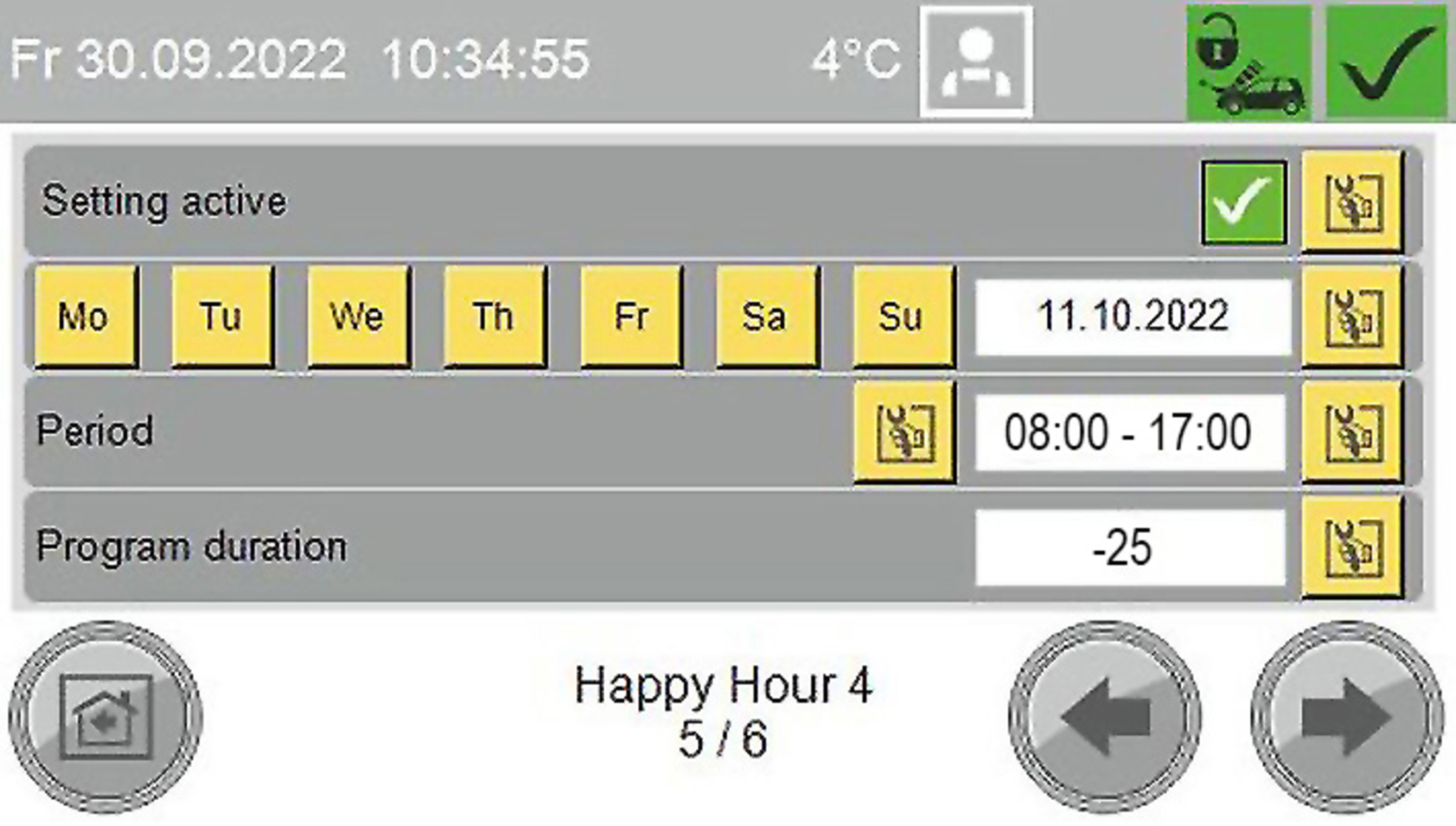

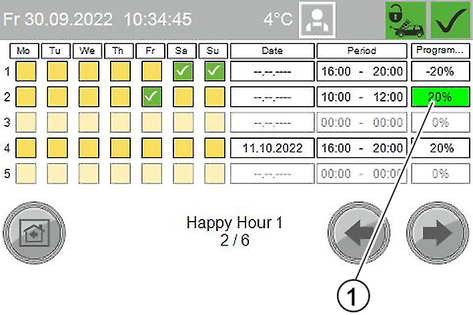

Menú Hora feliz

En el menú Hora feliz se gestionan los períodos con tiempos de marcha del programa de lavado reducidos o prolongados. Se pueden configurar 5 modos diferentes.

Vista general Hora feliz

Ventana 1: Vista general

Ventanas 2...6: Modo 1...5

Ajuste del modo

Ejemplo: Modo para Hora feliz semanal

Ejecución todos los viernes

10:00 h a 12:00 h

Los tiempos de lavado se prolongan un 20 %.

Ejemplo: Modo para Hora feliz en una fecha determinada

Ejecución el 11/10/2022

8:00 h a 17:00 h

Reducción del tiempo de lavado en un 25 %

Vista general de ejemplos:

Modo 1: todos los sábados y domingos de 16:00 h a 20:00 h los tiempos de lavado se reducen en un 20 %.

Modo 2: todos los viernes de 10:00 h a 12:00 h los tiempos de lavado se prolongan en un 20 % (este modo está activo actualmente).

Modo 3: no configurado

Modo 4: el 11/10/2022 de 16:00 h a 20:00 h los tiempos de lavado se prolongan en un 20 %.

Modo 5: no configurado

Si los diferentes modos se solapan, se ejecuta el modo con el número más bajo.

En este menú se selecciona el idioma en el que se muestra la pantalla.

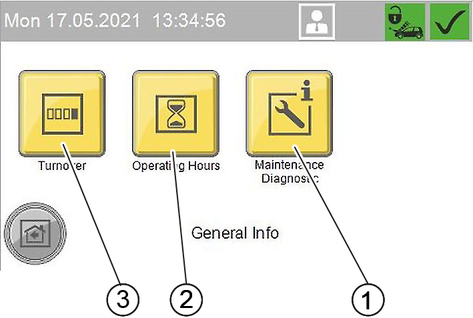

En el menú Info general se pueden ver las ventas, las horas de servicio, la información de mantenimiento y los avisos de fallo.

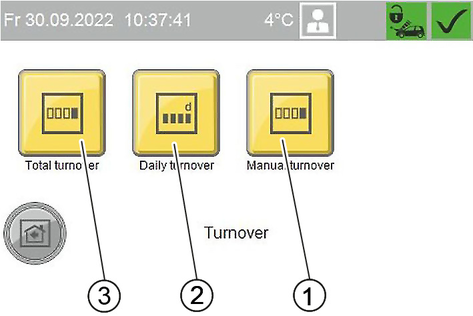

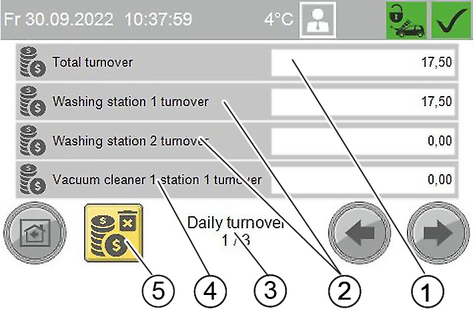

El menú Ventas muestra las ventas totales, las ventas diarias y las ventas manuales

El menú Ventas manual muestra las unidades de lavado que se han mejorado manualmente en el menú Lavado / Aspiración.

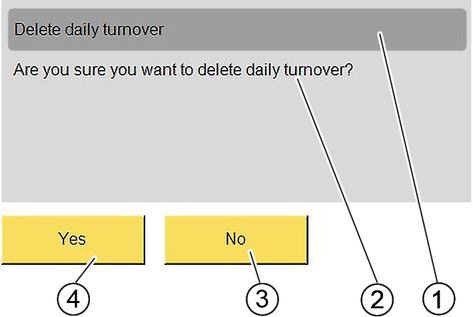

Las ventas del día se pueden eliminar.

Grupos de ventas

Ventas diarias (según el equipamiento de la instalación, se muestran 1 o más ventanas)

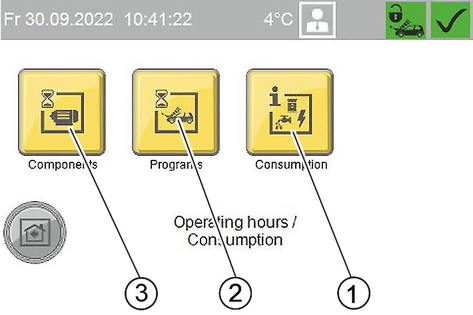

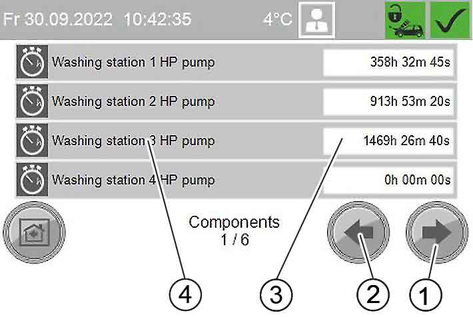

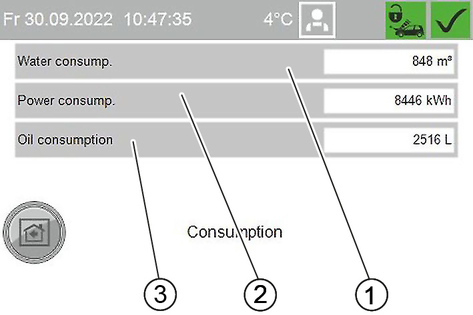

En el menú Horas servicio / Consumos se indica:

Horas de servicio de los componentes

Horas de servicio de las estaciones de lavado

Datos de consumo de la instalación

Menú Componentes

Horas de servicio de los componentes de la instalación

Menú Programa

Tiempos de servicio por programa de lavado para la primera estación de lavado de la instalación

Mostrar los tiempos de servicio de una sola estación de lavado

Menú Consumos

El menú Diagn. manten. se describe en el capítulo «Conservación y mantenimiento».

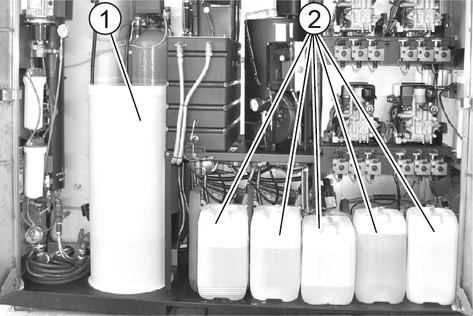

Peligro de daños

Si el depósito de detergente está vacío, la bomba de alta presión aspira aire y puede resultar dañada.

Compruebe regularmente el nivel de los depósitos de detergente.

Los detergentes inadecuados pueden dañar la instalación y el objeto que se debe limpiar.

Utilizar únicamente detergentes autorizados por KÄRCHER. Tenga en cuenta la dosis recomendada y los avisos de los detergentes. Utilizar los detergentes con moderación para proteger el medioambiente.

El manejo inadecuado de detergentes puede poner en peligro su salud.

Antes de utilizar la instalación, leer y respetar las instrucciones de seguridad y la información para el usuario incluidas con el detergente. Utilizar el vestuario de protección personal y el equipo de protección especificados.

Rellene el bote bidón de detergente con el detergente sin diluir.

Programa de lavado | Detergente |

|---|---|

Lavado con alta presión | RM 806 |

Espuma líquida (opcional) | RM 806 |

Espuma seca (opcional) | RM 812 |

Cera caliente | RM 820 |

Cuidado final | RM 821 |

Lavado de llantas * (opcional) | RM 801 |

Lavado de llantas ** (opcional) | RM 802 |

Espuma intensiva (opción) | RM 838 |

Disolución de la suciedad (opción) | RM 806 |

Eliminación de insectos (opción) | RM 803 |

Espuma Power (opción) | RM 838 |

Espuma Power para llantas *** (opcional) | RM 802 |

Cera Power (opción) | RM 820 |

* con hidrorreductor mediante lanza de alta presión RM 801

** con hidrorreductor mediante lanza de conmutación RM 802

*** con hidrorreductor y bomba de dosificación a través de 3. Herramienta

Coloque la manguera de aspiración de detergente en el bidón de detergente.

La alimentación de aire comprimido de la instalación debe estar activada.

Gire la palanca de ventilación en sentido contrario a las agujas del reloj hasta el tope.

Ajuste el volumen de dosificación al 100 %.

Pulse la tecla de ventilación repetidamente hasta que el detergente salga sin burbujas por el conducto de ventilación del lado inferior de la bomba de dosificación.

Para consultar información sobre cómo restablecer el volumen de dosificación al valor deseado, véase «Ajustes / Ajuste de las bombas de dosificación / Ajuste básico».

Gire la palanca de ventilación en el sentido de las agujas del reloj hasta el tope.

Peligro de incendio

El combustible puede inflamarse.

Tenga en cuenta las normativas locales en materia de manipulación de combustible.

No utilice combustibles inadecuados ya que pueden ser peligrosos.

Peligro de daños

Fallos del quemador

Rebosamiento de combustible

Si el depósito de combustible está vacío, la bomba de combustible funciona en seco y puede resultar dañada.

Un combustible incorrecto puede provocar fallos en el funcionamiento del quemador y una mala combustión.

El combustible se dilata con el calor y puede rebosar.

Compruebe regularmente el nivel de llenado del depósito de combustible.

Utilice únicamente el combustible especificado en la sección «Datos técnicos».

En caso de riesgo de heladas, utilice gasóleo con aditivos (sustancias que mejoran la capacidad de fluir) para el servicio en invierno.

No llene el depósito de combustible hasta el borde.

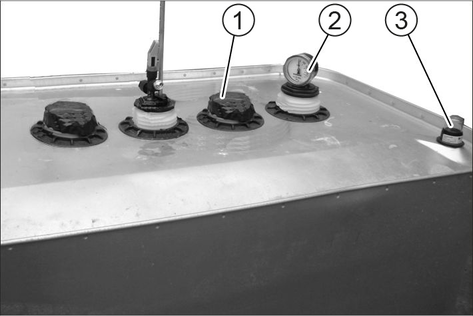

Desenrosque la tapa de la tubuladura de llenado.

Llene con combustible hasta que el indicador de nivel muestre lleno.

Asegúrese de que no rebose combustible y entre en la abertura de inspección. Durante una inspección posterior, este combustible podría confundirse con una fuga.

Cierre la tubuladura de llenado.

Posibles fallos funcionales

Una sal inadecuada puede afectar al funcionamiento del cambiador de bases.

Utilizar únicamente la sal reblandecedora en forma de tabletas que se indica en el capítulo «Accesorios».

Retire la tapa del depósito de sal.

Llenar el depósito de sal hasta arriba con sal reblandecedora.

Colocar la tapa del depósito de sal.

Un depósito de sal vacío provoca un fallo. Llenar el depósito de sal a más tardar cuando el agua sea visible en el depósito de sal después de quitar la tapa.

El consumo de sal no aumenta cuando el depósito de sal está completamente lleno.

En una instalación que funciona correctamente, el consumo de sal es constante en relación con el consumo de agua.

Recomendamos documentar el consumo de sal y agua en un protocolo de funcionamiento.

El dispositivo de protección anticongelante consta de:

Ventilador de recirculación

Calefactor

Circuito de protección anticongelante o protección anticongelante con agua perdida

Calefacción para lavabos

Protección anticongelante de emergencia

Cartucho calefactor en el depósito de aceite

Peligro de accidentes

Si se forma hielo, existe riesgo de accidente para los usuarios de la instalación de lavado.

Bloquee las estaciones de lavado cuando se forme hielo para evitar accidentes.

Las siguientes características están garantizadas:

Servicio de lavado sin restricciones con el tubo pulverizador de alta presión hasta -15 °C. Para sistemas con 4 estaciones de lavado, se recomienda bloquear una estación de lavado por debajo de -10 °C (para instalaciones con 4 módulos de alta presión tipo 908, incluso a temperaturas más cálidas).

Servicio de lavado restringido con el cepillo de lavado a temperaturas inferiores a 0 °C. Durante el servicio de lavado restringido, todos los cepillos de lavado deben revisarse regularmente en busca de hielo. El lavado con espuma con un cepillo de lavado helado puede dañar el vehículo. Si el cepillo de lavado se hiela, deben tomarse las siguientes medidas:

Modelo de 1 herramienta Cambiar el tubo pulverizador combinado por un tubo pulverizador de alta presión.

Modelo de 2 herramientas (opcional) Evitar el lavado con espuma (por ejemplo, a través de instrucciones al usuario).

Por debajo de -15°C, el servicio de lavado ya no es útil, ya que se forma una capa de hielo sobre el vehículo. En determinadas circunstancias, esta capa de hielo puede impedir el funcionamiento de partes importantes del vehículo. Por ello, evite el uso de la instalación por debajo de -15 °C bloqueando las estaciones de lavado.

La instalación es resistente a las heladas hasta -20 °C. Por debajo de -20 °C, el equipo debe desconectarse como se describe en el apartado «Parada en caso de helada».

El interruptor principal debe estar en posición 1.

Las puertas de la instalación deben estar cerradas.

La alimentación de corriente, entrada de agua y alimentación de combustible deben garantizarse sin interrupciones.

La alimentación de agua debe estar protegida contra las heladas.

La alimentación de combustible debe estar protegida contra las heladas (por ejemplo, cartucho calefactor en el depósito, calefacción auxiliar).

Realice el montaje y la instalación como se describe en el capítulo «Montar instalación».

Los calefactores están ajustados correctamente.

Se han seguido todas las medidas de mantenimiento conforme al apartado «Mantenimiento y conservación».

Todas las herramientas de limpieza se han vuelto a colocar en el recipiente de almacenaje.

Las pistolas pulverizadoras con protección anticongelante correspondientes a la instalación están montadas.

Un requisito previo para el correcto funcionamiento de la calefacción de la estación de lavado es que la estación de lavado haya sido diseñada y montada por el cliente de acuerdo con las recomendaciones de KÄRCHER.

La superficie de la estación de lavado que se puede calentar está limitada por la potencia calorífica del equipo. Si la superficie calentada supera este valor, no se garantiza la protección contra las heladas. El número de estaciones de lavado que se pueden calentar se indica en el capítulo "Datos técnicos/Datos dependientes del calentamiento de agua".

Una capa de nieve y grandes cantidades de trozos de hielo caídos de los vehículos requieren una potencia calorífica muy elevada. Es necesario eliminar estos residuos.

Antes de que comience el período de heladas, realice los trabajos de mantenimiento «Anualmente antes del inicio del período de heladas» del apartado «Mantenimiento y conservación».

Para mantener la protección anticongelante, realice los trabajos que se indican a continuación.

Trabajos de mantenimiento que no se realicen a tiempo y de forma profesional supondrán la pérdida de la garantía en caso de daños por heladas.

Momento | Tarea | Ejecución | Responsable |

|---|---|---|---|

Antes del período de heladas | Limpieza del filtro de la boquilla Espuma Power (opción) | Retirar y limpiar el filtro (véase «Limpieza del filtro de la boquilla Espuma Power»). Establecer los siguientes intervalos de limpieza según su experiencia. | Operador |

Varias veces al día con helada | Comprobar los cepillos de lavado. | Comprobar la presencia de suciedad o hielo en los cepillos de lavado y bloquear el lavado con cepillos en caso necesario. | Operador |

A diario con helada | Limpiar el filtro de la bomba anticongelante. | Limpiar y colocar nuevamente el filtro. | Operador |

Comprobar el calefactor | ¿Están en servicio los calefactores (también con depósito de combustible ABS, opcional)? | Operador | |

Comprobar el ventilador de recirculación | Comprobar el funcionamiento. | Operador | |

Al principio a diario, más tarde, según experiencia | Comprobar del nivel de llenado del depósito de combustible | ¿La reserva de gasóleo llega hasta la próxima inspección? Tenga en cuenta el aumento del consumo debido a los dispositivos anticongelantes. La falta de combustible provoca fallos y daños en la instalación. | Operador |

Semanalmente con helada | Comprobar el depósito de gasóleo de calefacción ABS (opcional) | Por debajo de 3 °C, compruebe si la calefacción auxiliar del conducto de gasóleo entre el depósito de gasóleo y la SB MB está caliente. | Operador |

Mensualmente o después de 200 horas de servicio con helada, con mayor frecuencia si es necesario | Si hay un circuito anticongelante, compruebe la cantidad de agua anticongelante restante | Valor nominal: aprox. 0,5 l/min por herramienta de lavado. Volumen de agua mayor: Sustituir la pieza de unión en la pistola de alta presión. ADVERTENCIAPeligro de lesiones, peligro de daños Si el volumen de agua anticongelante es excesivo, la pistola de alta presión puede moverse de manera descontrolada y causar lesiones o daños. En caso de que el volumen de agua anticongelante en la pistola de alta presión sea excesivo, es imprescindible cambiar la pieza de unión de la pistola de alta presión. Volumen de agua menor: Limpie el filtro de la bomba anticongelante, limpie el tamiz en el estrangulador, enjuague la tubería, compruebe el sentido de giro de la bomba. | Operador |

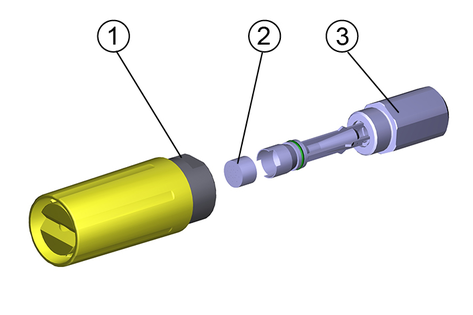

Desenroscar la parte delantera de la boquilla.

Retirar y limpiar el filtro.

Colocar el filtro.

Atornillar la parte delantera de la boquilla en el portaboquillas y apretarla.

Girar el interruptor principal a «0/OFF».

Dejar el interruptor principal en la posición «1/ON».

Bloque el tiempo de servicio en la unidad de control.

Rellene el depósito de combustible.

Si durante la fase de parada no existe riesgo de heladas:

Cerrar la entrada de agua.

Desconecte la alimentación de corriente.

Si existe riesgo de heladas durante la parada, deben llevarse a cabo los siguientes pasos adicionales.

Desenroscar la manguera de entrada de agua y la manguera de alta presión.

Desmontar la membrana RO y guardarla protegida de las heladas.

Vaciar todos los recipientes de flotador, retire las mangueras y deje que salga el agua.

Vaciar el depósito intermedio de permeado.

Desconecte la tubería de agua entre el cambiador de bases y el recipiente de flotador de agua caliente.

Enjuagar la instalación (sin cambiador de bases) con solución anticongelante.

Enjuagar el intercambiador de base con solución salina concentrada.

Desenrosque las dos mangueras situadas debajo de la caldera de paso continuo y deje que salga el agua.

Soplar todas las piezas que transportan agua usando aire comprimido sin aceite.

Durante las interrupciones prolongadas del funcionamiento, la instalación, a excepción del cambiador de bases, debe enjuagarse con una solución anticongelante para protegerlo de la corrosión.

En caso de duda, encargar la parada al servicio de posventa.

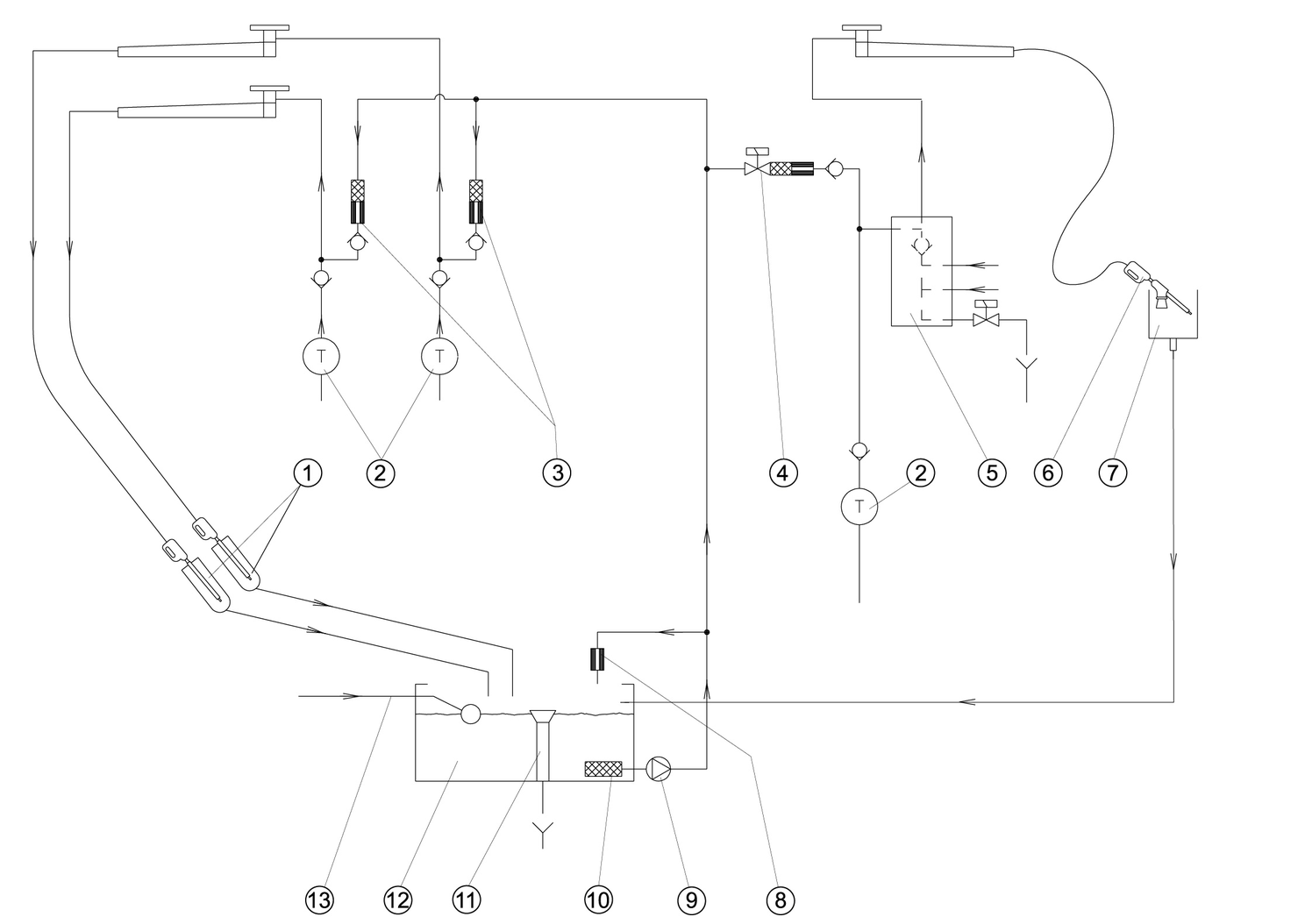

Las estaciones de lavado 3 y 4 no se muestran.

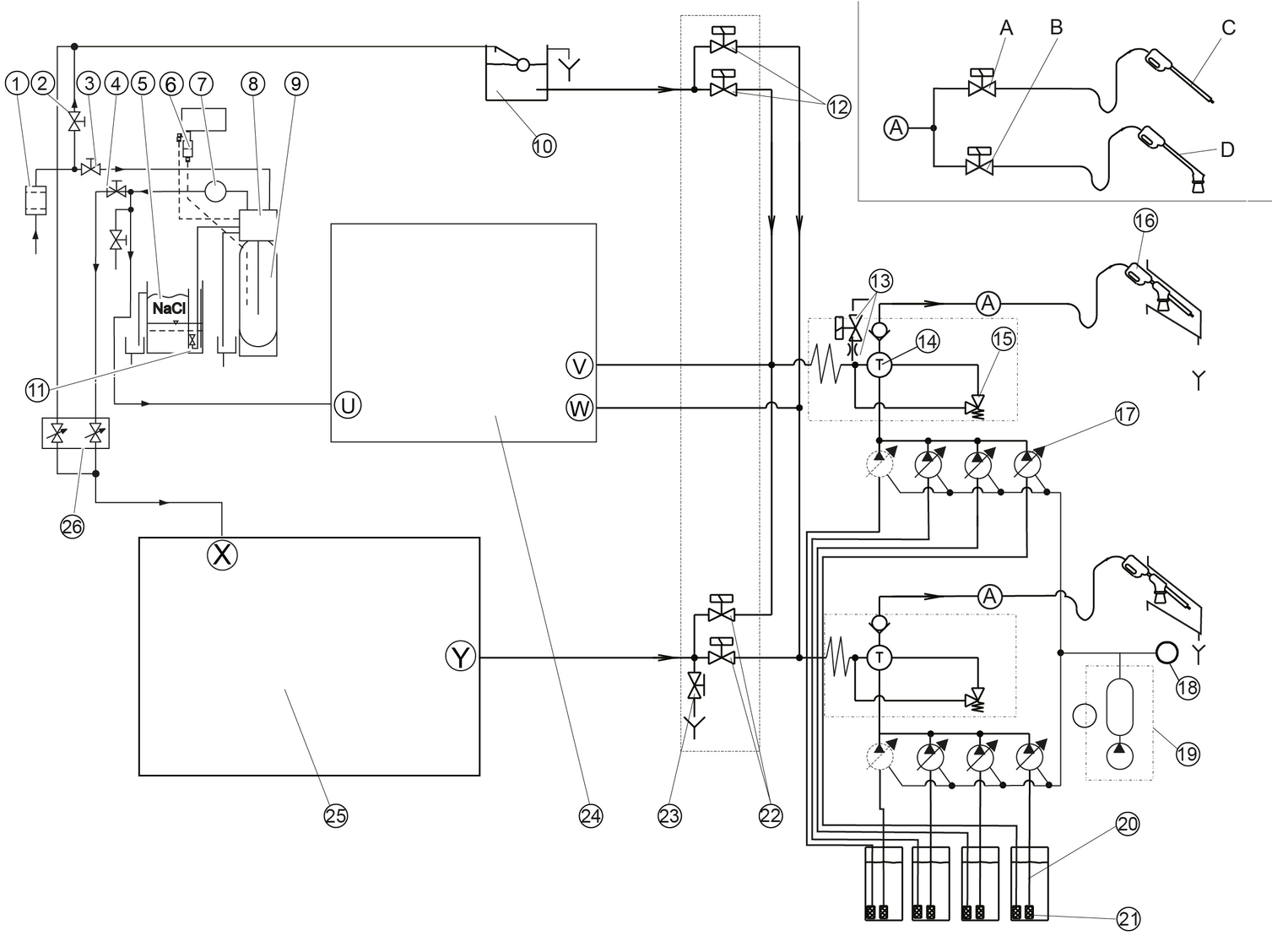

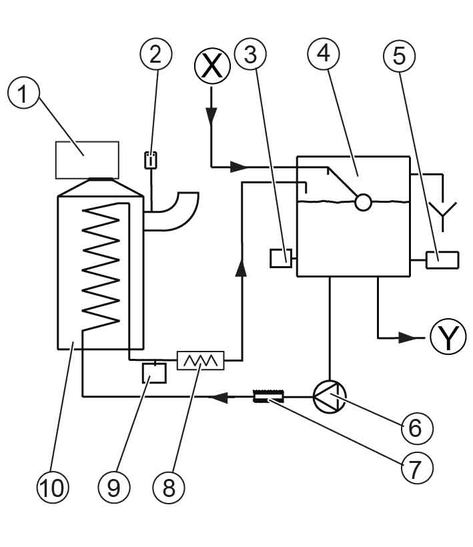

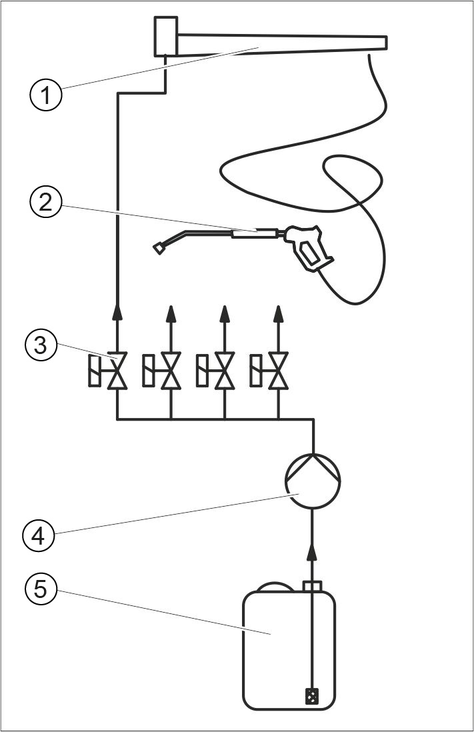

Modelo de 2 herramientas (opcional)

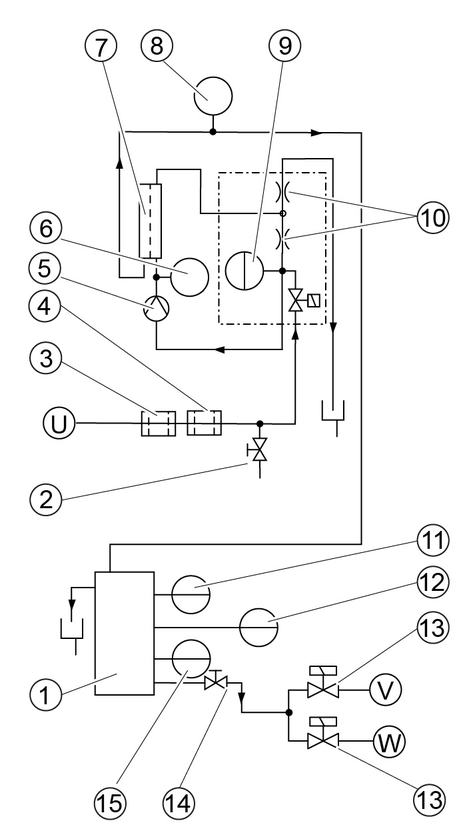

A Válvula magnética de alta presión

B Válvula magnética de espuma

C Pistola de alta presión con tubo pulverizador

D Cepillo de lavado

* Solo con SB MB Standard

Las estaciones de lavado 3 y 4 no se muestran.

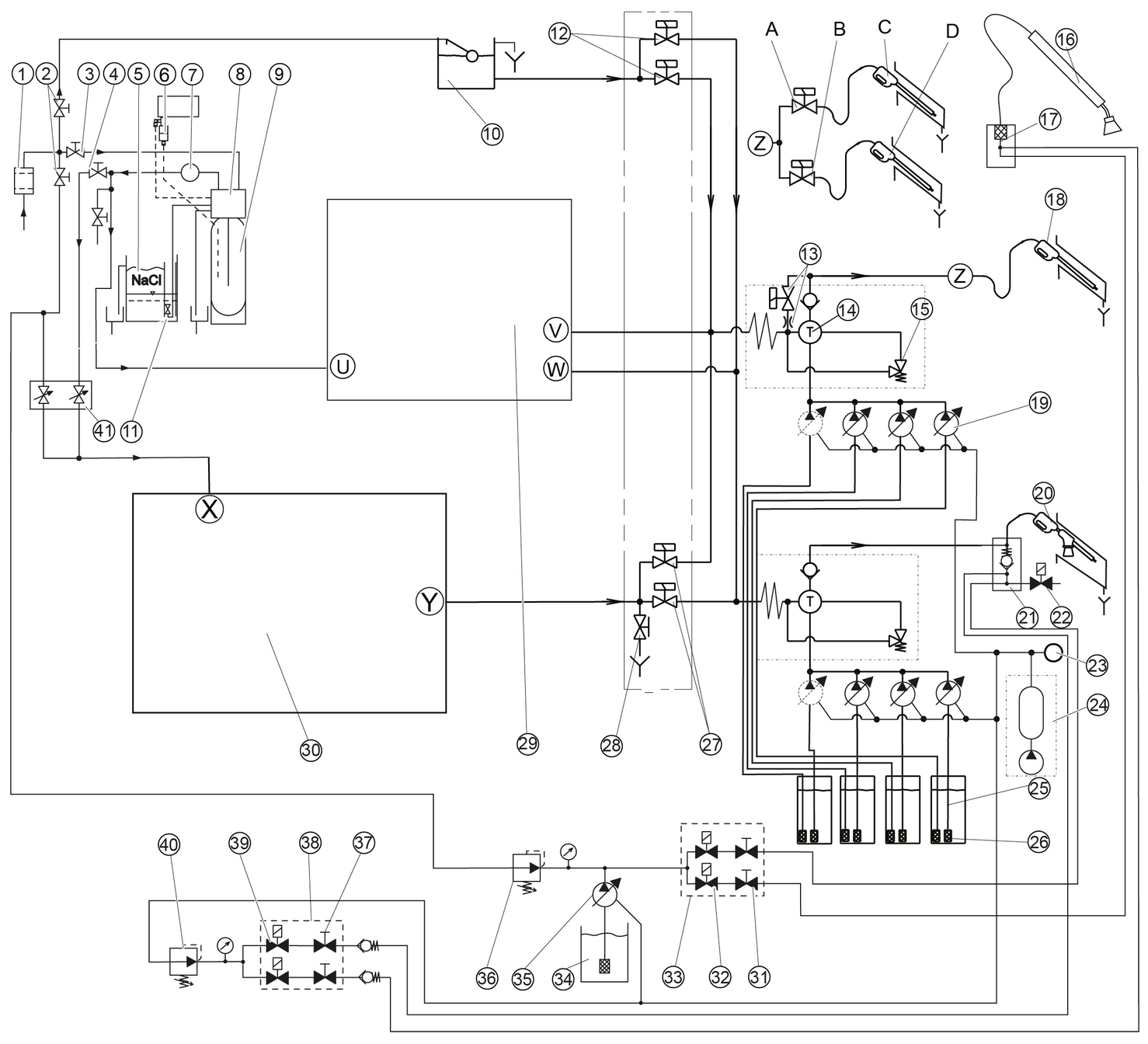

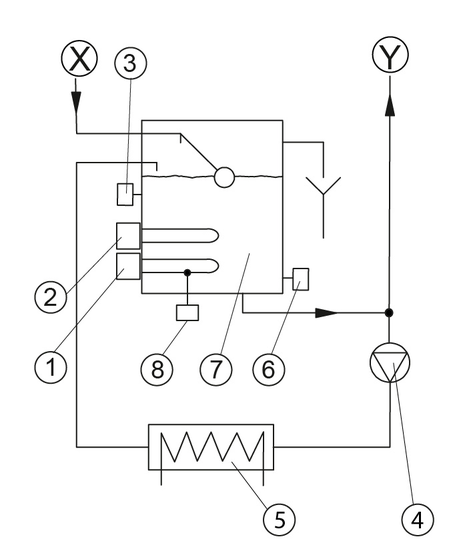

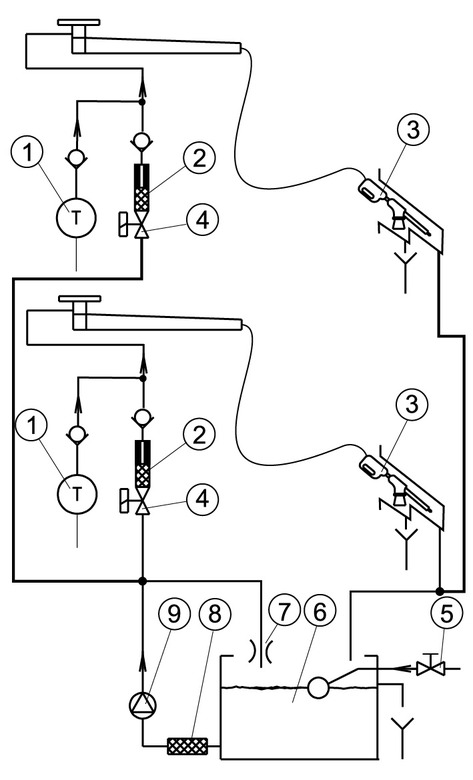

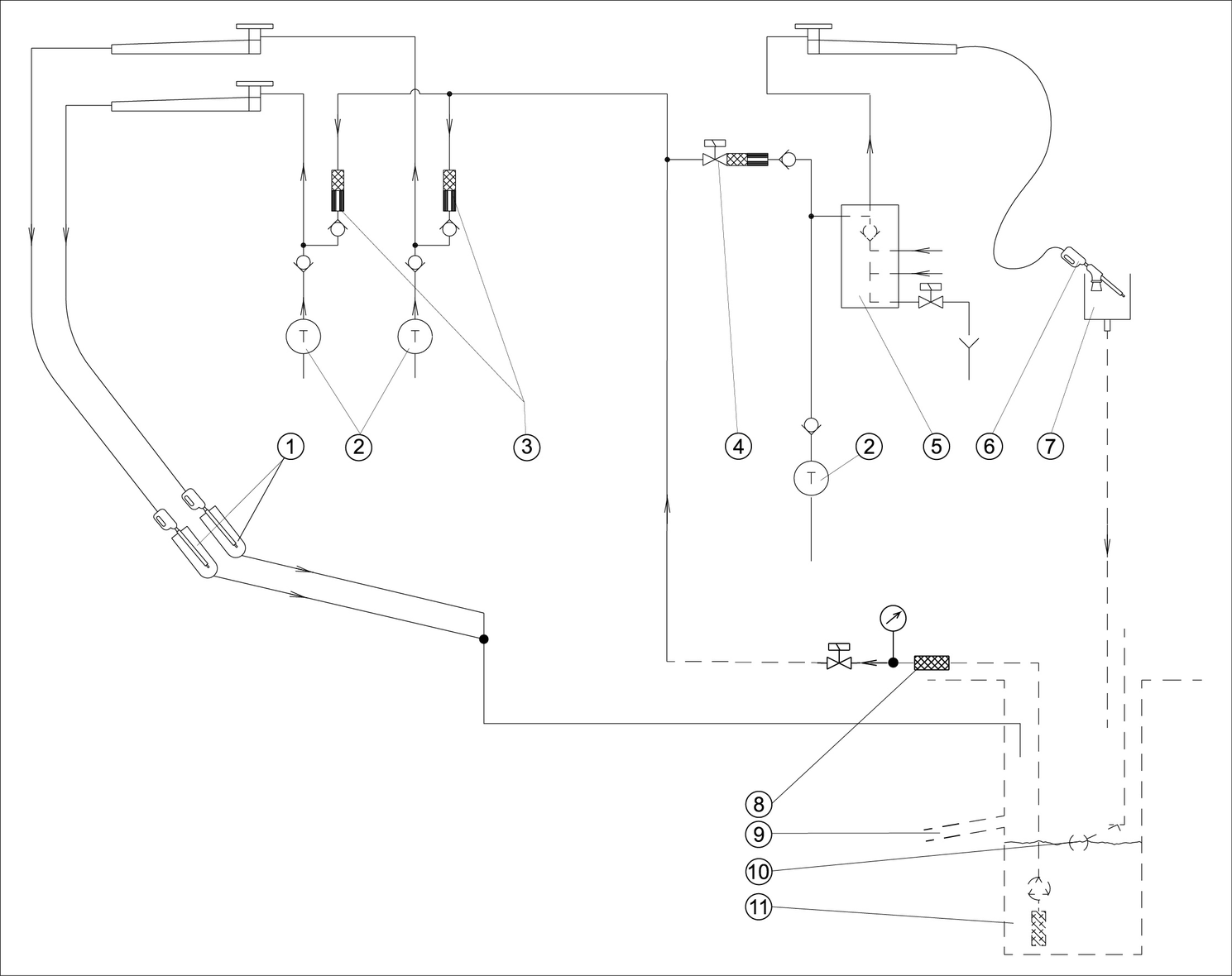

Modelo de 3 herramientas

A Válvula magnética de la lanza de espuma intensiva

B Válvula magnética de alta presión

C Lanza de espuma intensiva

D Pistola de alta presión

* Solo con SB MB Standard

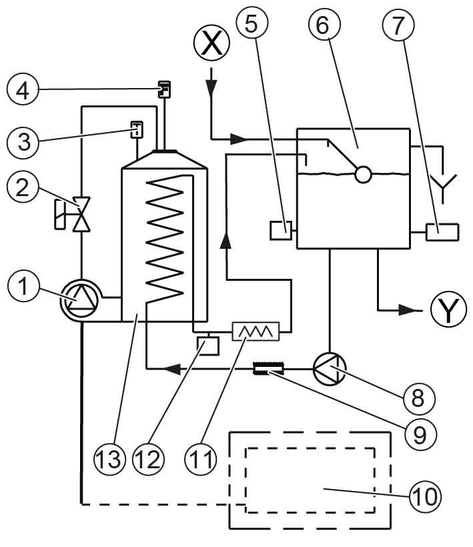

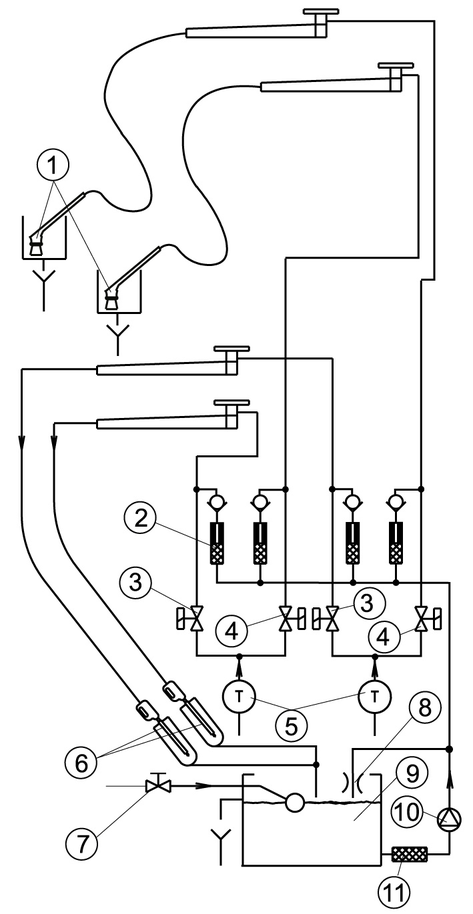

A Limpiador de llantas

B Espuma intensiva

C Pieza de enlace

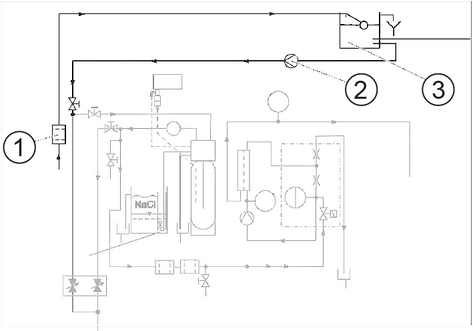

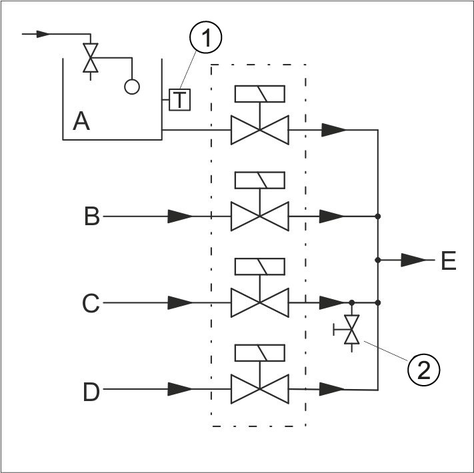

A 4.º Tipo de agua

B Agua fresca

C Agua descalcificada, caliente

D Permeado

E a la bomba de alta presión

En el modelo de 2 herramientas con espuma seca, se utilizan mangueras de espuma calentadas eléctricamente como protección anticongelante.

El agua de protección anticongelante se ha perdido en las estaciones de lavado 3 y 4.

En el modelo de 2 herramientas con espuma seca, se utilizan mangueras de espuma calentadas eléctricamente como protección anticongelante.

Las estaciones de lavado 3 y 4 no se muestran.

La válvula contra desbordamiento se abre cuando se supera la presión de servicio admisible, es decir, también cuando se suelta la palanca de la pistola de alta presión, y hace circular el agua. Al volver a abrir la pistola de alta presión, el chorro de alta presión vuelve a estar disponible de forma inmediata.

La válvula contra desbordamiento se ha ajustado y precintado en fábrica. El ajuste lo debe realizar únicamente el servicio de postventa.

La válvula de seguridad protege de la sobrepresión el circuito de calefacción de la calefacción de estación de lavado (opcional).

La válvula mezcladora termostática regula la temperatura de impulsión para la calefacción de estación de lavado (opcional) en función de la temperatura de retorno.

Solo para equipos con quemador de gas o aceite.

Si el quemador no se enciende o si la llama se apaga durante el servicio, la vigilancia de llamas cierra la válvula magnética de combustible y desconecta el ventilador del quemador.

Solo para equipos con quemador de gas o aceite.

Si la temperatura del gas de escape supera el valor permitido, el termostato del gas de escape desconecta y bloquea el quemador.

No para equipos con calefacción eléctrica sin calefacción de la estación de lavado.

Si la temperatura del agua en el recipiente de flotador de agua caliente desciende debido a la extracción de agua caliente y a la entrada de agua fría, el regulador de temperatura enciende la bomba de recirculación de agua caliente y la vuelve a apagar cuando se alcanza la temperatura máxima.

Solo para equipos con quemador de gas o aceite.

El limitador de temperatura evita la formación de vapor en la caldera de paso continuo.

Solo para equipos con quemador de gas o aceite.

Después de que la bomba de circulación de agua caliente arranque, el interruptor de caudal conecta el quemador.

La protección contra falta de agua apaga el generador de agua caliente si el nivel de agua en el recipiente del flotador de agua caliente es demasiado bajo.

Solo para equipos con calefacción eléctrica.

Apaga la varilla de calefacción en caso de sobretemperatura por falta de agua.

El guardamotores interrumpe el circuito de corriente cuando el motor está sobrecargado.

SB MB Standard:

Si la dureza residual del agua con grado hidrométrico reducido supera un valor límite, el control calcula la capacidad residual de la botella del cambiador de bases.

La regeneración de la botella del cambiador de bases se inicia, como muy tarde, la noche siguiente.

SB MB Comfort:

Si la dureza residual del agua descalcificada alcanza un valor límite, se inicia la regeneración de la botella del intercambiador de bases de forma inmediata.

Si falta agua, la instalación se para con el fin de evitar la marcha en vacío de la bomba RO.

Desconecta la bomba RO cuando el depósito intermedio de permeado está lleno.

Enciende la bomba RO para producir permeado.

Envía una señal a la instalación cuando el depósito intermedio de permeado esté vacío.

Evita que el agua caliente suministrada desde el exterior a más de 60 °C se dirija a las bombas de alta presión y las dañe.

En caso de avería, la instalación cambia a un tipo de agua alternativo (ajustado por el técnico de servicio durante la puesta en funcionamiento).

Para garantizar la seguridad operacional de la instalación, es fundamental realizar un mantenimiento periódico conforme al siguiente plan de mantenimiento.

Utilizar únicamente recambios originales o piezas recomendadas por el fabricante, como

recambios y piezas de desgaste,

accesorios,

combustibles,

detergentes.

Peligro de lesiones

Peligro de muerte por descarga eléctrica.

Antes de realizar cualquier trabajo en el equipo, desconectar el interruptor principal de la instalación del cliente y asegurarlo para que no pueda volver a conectarse.

Los trabajos en piezas eléctricas de la instalación solo debe realizarlos un electricista.

Peligro de lesiones

De los componentes dañados puede salir un chorro de agua de alta presión que puede provocar lesiones.

Dejar la instalación sin presión girando el interruptor del equipo a «0/OFF» y abriendo posteriormente las pistolas de alta presión hasta que se haya eliminado toda la presión de la instalación.

Peligro de quemaduras

Algunos componentes de la instalación se calientan durante el funcionamiento y pueden provocar quemaduras si se tocan.

Deje enfriar la instalación antes de tocar los siguientes componentes de construcción: tubo de escape y abertura de escape, quemador con calentador de paso continuo, culata de la bomba de alta presión, manguera de alta presión.

Peligro de daños

Un chorro de agua de alta presión puede dañar los componentes de la instalación.

No limpiar el interior de la instalación con un chorro de alta presión. Alejar el chorro de alta presión durante la limpieza exterior de la parte superior de la instalación (con monedero, indicación del valor restante e interruptor de programas).

Desconectar el interruptor principal del lugar de la instalación y asegurarlo para que no pueda volver a conectarse.

Desconectar el suministro de agua.

Operador: los trabajos con la indicación «Operador» solo deben ejecutarlos personas que sepan manejar las instalaciones de alta presión de forma segura y mantenerlas.

Servicio de posventa: los trabajos con la indicación «Servicio de posventa» solo deben ejecutarlos los técnicos del servicio de posventa de KÄRCHER o técnicos autorizados por KÄRCHER.

Puede acordar con su distribuidor una inspección de seguridad periódica o firmar un contrato de mantenimiento. Obtenga asesoramiento.

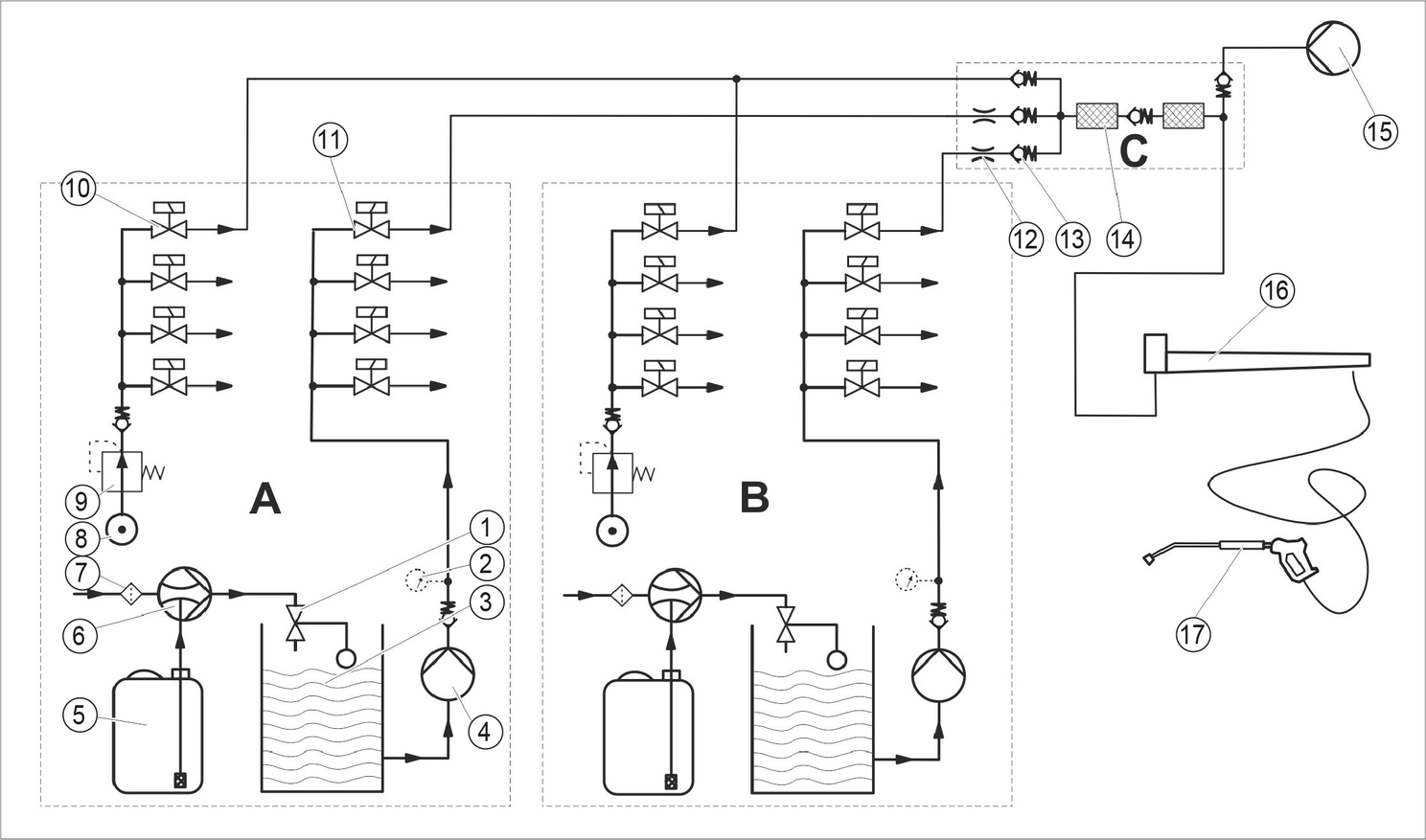

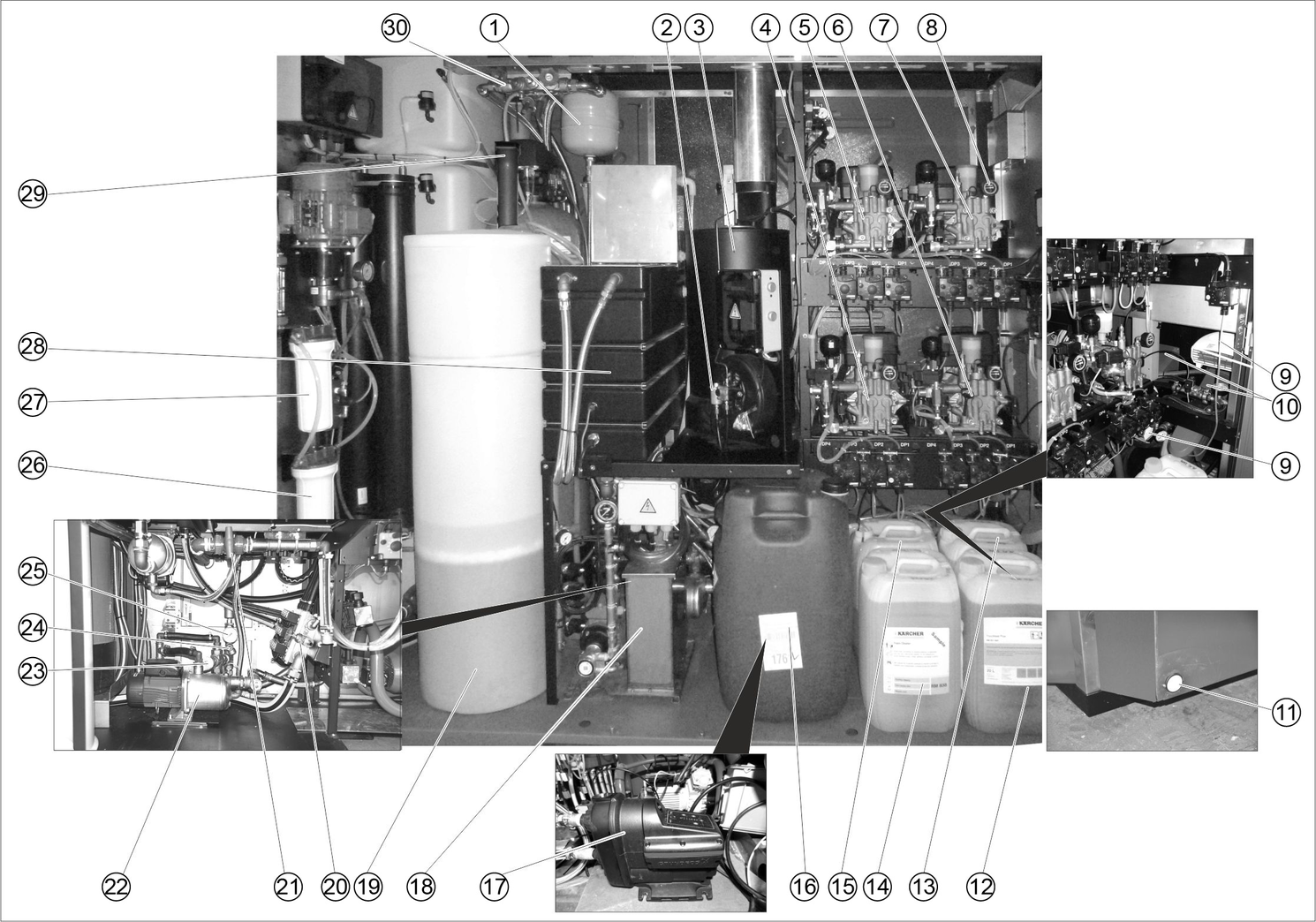

* En función del equipamiento de la instalación, el módulo de espuma intensiva también puede instalarse en estos puntos.

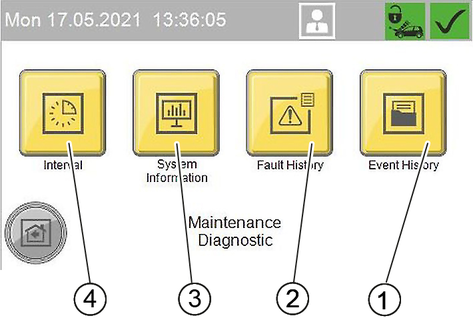

El menú Diagn. manten. muestra los tiempos hasta el próximo mantenimiento, información del sistema, avisos de fallo y eventos.

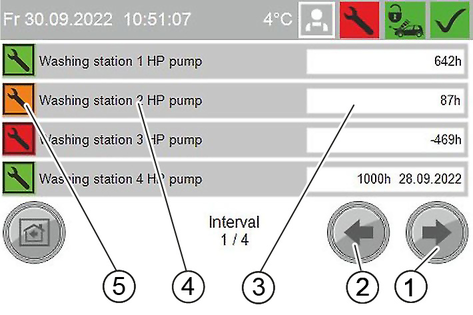

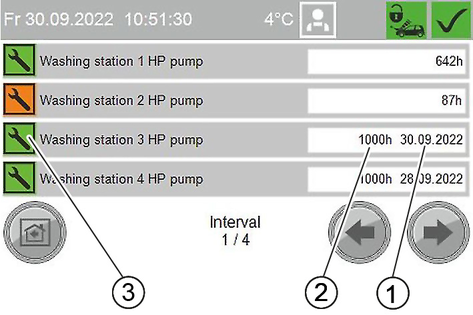

En el menú Intervalo se muestra el tiempo que falta para el próximo mantenimiento de los diferentes componentes de la instalación.

verde: tiempo de funcionamiento restante superior al 30 % del tiempo total

naranja: tiempo de funcionamiento restante inferior al 30 % del tiempo total

rojo: se ha agotado el contador de servicio, hay que realizar el mantenimiento.

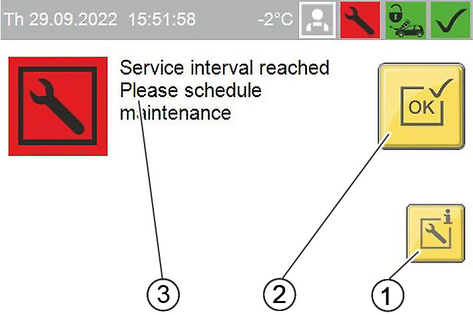

Si se ha agotado un contador de servicio, la unidad de control muestra una solicitud de mantenimiento en la posición inicial:

Restablecimiento del contador de horas de servicio

El operador puede restablecer los siguientes contadores de servicio:

Sustituir el elemento filtrante WSO

Aspiradora 1...6, filtro 1

Aspiradora 1...6, filtro 2

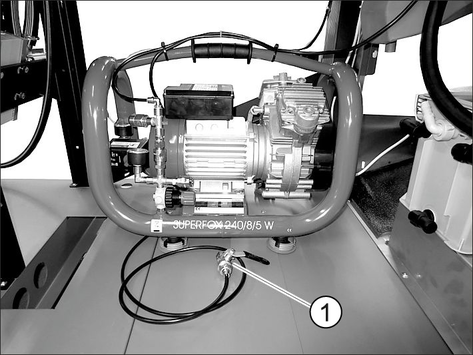

Desagüe del compresor

Comprobar la protección anticongelante

El contador de horas de servicio solo puede restablecerlo el servicio de postventa.

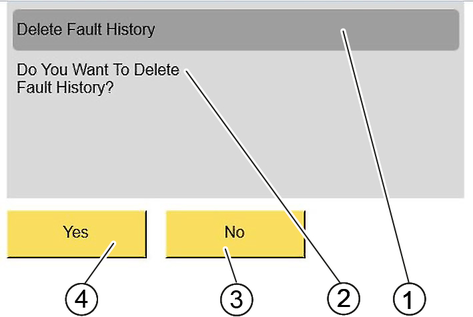

Pulse el botón «Restablecer contador de servicio».

Confirme el restablecimiento con Sí.

Pantalla después del restablecimiento

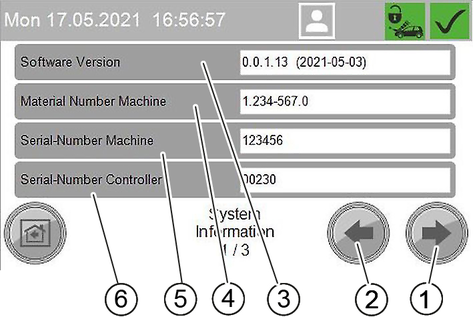

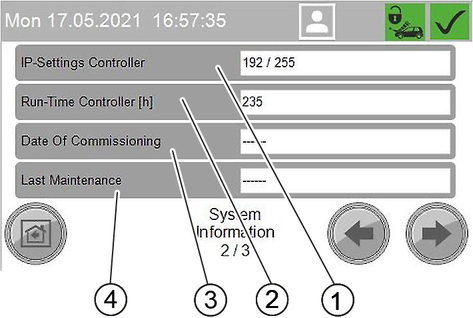

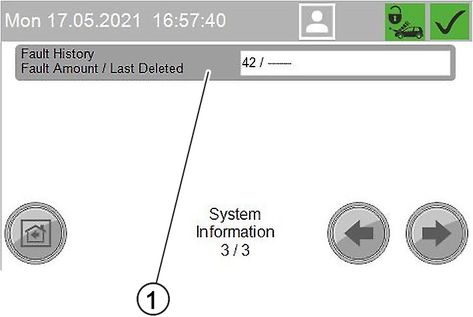

En el menú Información del sistema se muestran los datos de la instalación, los ajustes del control y los datos de servicio del control.

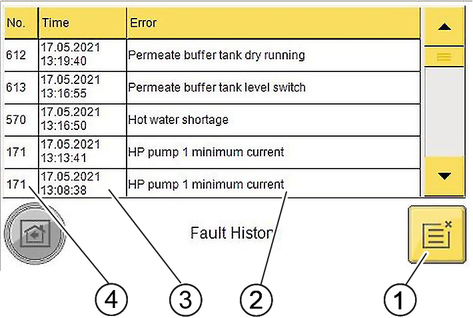

En el menú Memoria fallos se muestran los avisos de fallo desde la última vez que se borró la memoria de fallos.

El menú Memoria eventos está estructurado según el mismo principio que el menú Memoria fallos.

Momento | Tarea | Ejecución | Responsable |

|---|---|---|---|

Anualmente antes del inicio del período de heladas | Limpiar el circuito anticongelante |

| Operador/servicio de posventa |

Comprobar la calefacción de estación de lavado |

| Operador/servicio de posventa | |

Comprobar el termostato exterior | Comprobar el funcionamiento. | Operador | |

Comprobar el ventilador de recirculación | Comprobar el funcionamiento. | Operador | |

Comprobar el calefactor. | ¿Están bien ajustados los reguladores? (véase el apartado «Ajustes/Calefactores»). | Operador | |

Comprobar la protección anticongelante con pérdida de agua | Conectar la bomba anticongelante (véase el capítulo «Intervenciones manuales»). Comprobar que sale al menos 0,5 l/min de agua de cada pistola de pulverización, reajuste el reductor de presión si es necesario. | Operador | |

Comprobar la protección anticongelante de emergencia | Gire el interruptor principal a la posición «0». Comprobar que sale al menos 0,5 l/min de agua de cada pistola de pulverización, reajuste el reductor de presión si es necesario. | Operador | |

Limpiar la caldera de paso | Recomendación: Programe este trabajo de mantenimiento semestral antes del inicio del período de heladas. | Servicio de posventa | |

Medir el quemador | |||

Diariamente | Comprobar las mangueras de alta presión, Comprobar las mangueras de espuma (para la modelo de 2 herramientas) | Inspeccionar las mangueras de alta presión para detectar daños mecánicos, como daños por fricción, tejido de la manguera visible, dobleces y goma con poros o fisuras. Cambiar las mangueras de alta presión dañadas. | Operador |

Comprobar los cepillos de lavado. | Comprobar los cepillos de lavado para detectar daños, suciedad y desgaste. Si las cerdas miden menos de 30 mm, sustituir el cepillo. En invierno, con menos de -5 °C, comprobar a diario la existencia de hielo y, en caso necesario, bloquear el lavado con espuma. Asimismo, cambiar el tubo pulverizador combinado por un tubo pulverizador de alta presión. | Operador | |

Comprobar los rótulos de aviso ubicados en la estación de lavado. | Controlar si los rótulos de aviso para los usuarios están presentes y son legibles. | Operador | |

Comprobar la iluminación de la estación de lavado | Comprobar el funcionamiento de la iluminación de la estación de lavado, sustituir la luminaria defectuosa. | Operador | |

Comprobar tubos pulverizadores | Comprobar la estanqueidad, sustituir la junta tórica si es necesario. ¿La protección de boquillas y el tubo de agarre están bien? Sustituir si es necesario. | Operador | |

Comprobar las pistolas de alta presión | Comprobar la estanqueidad, sustituir la junta tórica si es necesario. ¿La manguera de alta presión es giratoria y la palanca se mueve con suavidad? Engrasar en caso necesario (véase el apartado «Trabajos de mantenimiento»). | Operador | |

Comprobar el compartimento de almacenaje de herramientas | Compruebe desde el exterior que no haya cuerpos extraños ni suciedad. Eliminar la suciedad gruesa. | Operador | |

Comprobar el nivel de llenado del detergente. | Comprobar el nivel de llenado y rellenar si es necesario. | Operador | |

Vaciado del monedero | Abrir la puerta del monedero y vaciar el depósito de monedas. | Operador | |

Al principio a diario, más tarde, según experiencia | Comprobar del nivel de llenado del depósito de combustible | ¿La reserva de gasóleo llega hasta la próxima inspección? Tenga en cuenta el aumento del consumo debido a los dispositivos anticongelantes. La falta de combustible provoca fallos y daños en la instalación. | Operador |

Vaciar el compresor | Vaciar el agua de condensación del recipiente de presión del compresor. | Operador | |

En instalación con protección anticongelante: a diario en caso de helada | Comprobar los dispositivos anticongelantes. | ¿Están en funcionamiento los ventiladores calefactores (también en el depósito de combustible ABS, opcional)? | Operador |

Limpiar el filtro de la bomba anticongelante. | Limpiar el filtro y volver a colocarlo. | Operador | |

Tras 40 horas de servicio o cada semana | Comprobación de la estanqueidad de la instalación | Comprobar la estanqueidad de las bombas y el sistema de tuberías. Informar al servicio de posventa si se encuentra aceite bajo la bomba de alta presión o si la bomba de alta presión pierde más de 3 gotas de agua por minuto durante el servicio de bombeo. | Operador |

Comprobación del estado del aceite | Si el aceite tiene aspecto lechoso, contiene agua. Contactar al servicio de postventa. | Operador | |

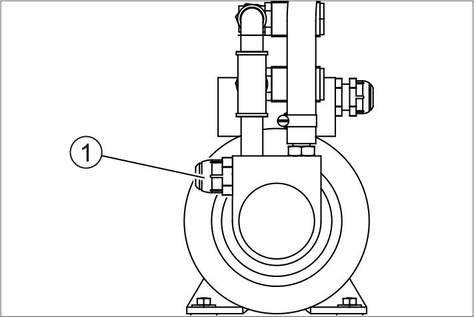

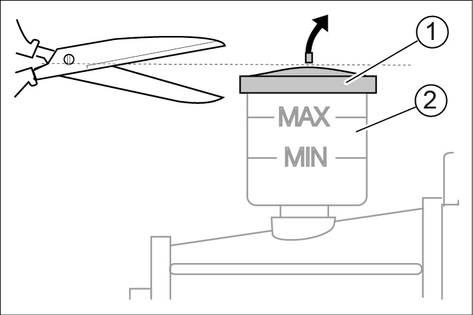

Control del nivel de aceite de las bombas de alta presión | El nivel de aceite debe estar entre las marcas MIN y MAX; si no es el caso, rellenar el aceite. | Operador | |

Comprobación del filtro del detergente | Comprobar visualmente si el chorro de alta presión tiene detergente, limpiar el filtro de detergente si es necesario. | Operador | |

Comprobación del funcionamiento | Comprobación del funcionamiento de todos los programas de lavado | Operador | |

Comprobar el suministro de sal en el depósito de sal | ¿El nivel de sal está por encima de la superficie de agua? En caso necesario, rellenar el aceite. | Operador | |

Comprobación de la dureza residual del agua con grado hidrométrico reducido | Retirar el agua del recipiente de flotador de agua caliente y determinar la dureza residual con el juego de pruebas B (número de pedido 6.768-003). Valor nominal: por debajo de 3 °dH. | Operador | |

Comprobar el contenido de cloro residual después del filtro de carbón activo | Esta comprobación solo es necesaria si el contenido de cloro del agua fresca es superior a 0,3 mg/l. Tomar una muestra de agua entre el filtro de carbón activo y la membrana de RO. Determinar el contenido de cloro residual. Si el contenido de cloro residual de la muestra de agua supera los 0,1 mg/l, sustituir el filtro de carbón activo. | Operador | |

Encender brevemente la calefacción de la estación de lavabo | Active la bomba anticongelante como se describe en «Unidad de control/Menú Servicio». | Operador | |

Limpiar el exterior de la carcasa (acero inoxidable y plástico) | Mezclar detergente «Limpiador de naves de lavado y losas RM 841» al 10 %, aplicar sobre las superficies, dejar actuar durante unos 2 o 3 minutos, no dejar secar. Una vez transcurrido el tiempo de actuación, enjuagar a fondo con el chorro de alta presión. | Operador | |

Mezclar detergente «Limpiador de naves de lavado y losas RM 841» al 20%, aplicar sobre las superficies, dejar actuar durante unos 2 o 3 minutos. Una vez transcurrido el tiempo de actuación, limpiar las superficies con un cepillo de esponja o un paño de microfibras y, a continuación, enjuagar a fondo con el chorro de alta presión. Si se desea, las grandes superficies se pueden eliminar con una escobilla de goma. | Operador | ||

Limpieza de protectores contra salpicaduras | Mezclar detergente «Limpiador de naves de lavado y losas RM 841» al 10 %, aplicar sobre las superficies, dejar actuar durante unos 2 o 3 minutos, no dejar secar. Una vez transcurrido el tiempo de actuación, enjuagar a fondo con el chorro de alta presión. CUIDADOPeligro de daños Los disolventes y los detergentes que contengan disolventes pueden dañar los protectores contra salpicaduras. No limpiar los protectores contra salpicaduras con disolventes o detergentes que contengan disolventes. | Operador | |

Conservación de la carcasa exterior (acero inoxidable) | Tratar con un producto para el cuidado del acero inoxidable según sea necesario. | Operador | |

Semanalmente con helada | Comprobar el depósito de gasóleo de calefacción ABS (opcional) | Por debajo de 3°C, compruebe si la calefacción auxiliar del conducto de gasóleo entre el depósito de gasóleo y la SB MB está caliente. | Operador |

Una vez, 1 mes después de la puesta en funcionamiento | Cambio del filtro para polvo fino WSO | Cerrar la entrada de agua fresca, desenroscar la taza de filtro, sustituir el acoplamiento de filtro, volver a colocar el nuevo acoplamiento de filtro y la taza de filtro, abrir la entrada de agua fresca. | Operador |

Tras 80 horas de servicio o cada dos semanas | Limpiar y conservar las piezas de acero inoxidable de la carcasa. | Eliminar los restos de suciedad y los depósitos. Conservar las piezas con aceite para el cuidado del acero inoxidable. | Operador |

Tras 200 horas de servicio o cada mes | Comprobar la presión de funcionamiento de las bombas de alta presión | El manómetro debe indicar 9...10 MPa (90...100 bar). En caso contrario, subsanar la avería siguiendo las indicaciones del apartado «Ayuda en caso de avería». | Operador |

Comprobar la cantidad de agua anticongelante | Valor nominal: aprox. 0,5 l/min por herramienta de lavado. Volumen de agua mayor: Sustituir la pieza de unión en la pistola de alta presión. ADVERTENCIAPeligro de lesiones, peligro de daños Si el volumen de agua anticongelante es excesivo, la pistola de alta presión puede moverse de manera descontrolada y causar lesiones o daños. En caso de que el volumen de agua anticongelante en la pistola de alta presión sea excesivo, es imprescindible cambiar la pieza de unión de la pistola de alta presión. Volumen de agua menor: Limpie el filtro de la bomba anticongelante, limpie el tamiz en el estrangulador, enjuague la tubería, compruebe el sentido de giro de la bomba. | Operador | |

Limpieza del filtro de detergente ubicado en el recipiente de detergente. | Retirar el filtro y enjuagarlo a fondo con agua caliente. | Operador | |

Limpieza del filtro | Limpiar el filtro de agua del circuito anticongelante. | Operador | |

Limpiar los compartimentos de almacenaje | Limpiar los compartimentos de almacenaje de herramientas. | Operador | |

Control del depósito de sal | Controlar el nivel de agua (aprox. 5...25 cm por encima de la placa del tamiz). | Operador | |

Comprobar si hay depósitos, vaciar si es necesario, limpiar, rellenar con sal reblandecedora y volver a poner en servicio. Peligro de fallos funcionales. Al rellenar la sal reblandecedora, usar únicamente la sal reblandecedora en forma de pastillas que se indica en el capítulo «Accesorios». | Operador | ||

Limpieza del quemador |

| Operador | |

Lubricar el limpiador rotativo para techos | Engrasar con una con una bomba de engrase en el racor de lubricación (grasa 6.288-055.0). | Operador | |

Lubricar las bisagras de la puerta. | Lubricar las bisagras con grasa (n.º de pedido: 6.288-072). | Operador | |

Conservar las cerraduras de las puertas | Pulverizar un producto de conservación (n.º de pedido: 6.288-116) en los cerrojos. | Operador | |

Trimestralmente | Limpieza del monedero | Abrir la puerta del monedero Limpiar el monedero (véase el apartado «Trabajos de mantenimiento»). | Operador |

Comprobar el ajuste de la hora | Comprobar la hora y la fecha ajustadas en la unidad de control y corregir si es necesario. | Operador | |

Tras 1000 horas de servicio o cada seis meses | Comprobar las cabezas de las bombas. | Sustituir completamente las válvulas si los discos de válvula están muy dañados. | Servicio de posventa |

Cambio del aceite de las bombas de alta presión. | Véanse los trabajos de mantenimiento. | Operador | |

Limpiar la caldera de paso | Deshollinar y descalcificar el serpentín de calefacción. | Servicio de posventa | |

Medir el quemador | Medir los valores de los gases de escape, limpiar y ajustar el quemador si es necesario. | Servicio de posventa | |

Cambio del filtro para polvo fino WSO | Cerrar la entrada de agua fresca, desenroscar la taza de filtro, sustituir el acoplamiento de filtro, volver a colocar el nuevo acoplamiento de filtro y la taza de filtro, abrir la entrada de agua fresca. | Operador | |

Anualmente, antes del periodo de heladas | Limpieza del filtro de la boquilla Espuma Power (opción) | Véase «Limpieza del anticongelante/boquilla Espuma Power». Establecer los siguientes intervalos de limpieza según su experiencia. | Operador |

Anualmente | Revisión de seguridad | Comprobación de seguridad conforme a las directivas en materia de máquinas con chorro de líquido/normativa para la prevención de accidentes. | Servicio de posventa |

Mantenimiento de la instalación | Contrato de mantenimiento con sustitución de todas las piezas de desgaste. | Servicio de posventa | |

Comprobar el regulador de temperatura | Comprobar el funcionamiento de ambos reguladores de temperatura. | Servicio de posventa | |

Cambiar el acoplamiento del filtro de carbón activo WSO | Cerrar la llave de paso del agua fresca (suministrada por el cliente), desenroscar y enjuagar el acoplamiento del filtro, sustituir el acoplamiento del filtro por uno nuevo, volver a colocar el acoplamiento del filtro y la taza del filtro, abrir la llave de paso del agua fresca y poner en servicio la instalación. | Operador/servicio de posventa | |

Comprobar la bomba RO | Informar al servicio de postventa. Comprobar la curva característica (volumen transportado y presión). | Servicio de posventa | |

Realizar el mantenimiento del quemador de gas | Encargar las tareas de mantenimiento al servicio de postventa del fabricante del quemador. | ||

Cada 5 años o cuando sea necesario | Limpieza del depósito de combustible | Bombear el combustible restante. Vaciar el sedimento y desecharlo. Limpiar el depósito por dentro. | Servicio de limpieza de depósitos |

Realizar el mantenimiento de la válvula de purgado de condensado sobre un foso o recipiente colector.

Abrir la válvula de purga de condensado y drenar el condensado.

Cerrar la válvula de purga de condensados.

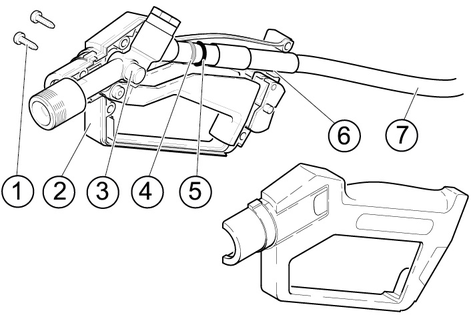

Desenroscar el tubo pulverizador.

Desatornillar 6 tornillos.

Retirar la mitad del protector del asa.

Llenar de grasa la cámara para el cojinete de agujas en la mitad del protector del asa.

Lubricar el cojinete de agujas y la junta tórica.

Lubricar la superficie de contacto tubo/protector del asa.

Volver a enroscar las mitades del protector del asa.

Aflojar la tubería de combustible.

Extraer el sensor de luz lateralmente del soporte.

Desatornillar 3 tornillos.

Retirar la cubierta con el soporte para el sensor de luz.

Retirar el deflector del portaboquillas.

Limpiar la mirilla.

Volver a montar los componentes en el orden inverso.

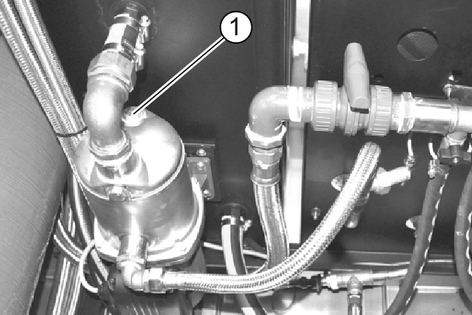

Cerrar la línea de suministro de aceite.

Desenroscar la carcasa del filtro.

Limpiar el filtro con aire comprimido.

Montar los componentes en el orden inverso.

Abrir la línea de suministro de aceite.

Peligro de quemaduras

La bomba de alta presión y el aceite del motor están calientes y provocan quemaduras si se tocan.

Dejar que la bomba de alta presión se enfríe durante 15 minutos antes de cambiar el aceite.

El aceite usado solo se puede eliminar en el punto de recogida previsto para tal fin. Entregue el aceite usado producido en dicho lugar. Contaminar el medio ambiente con aceite usado es punible.

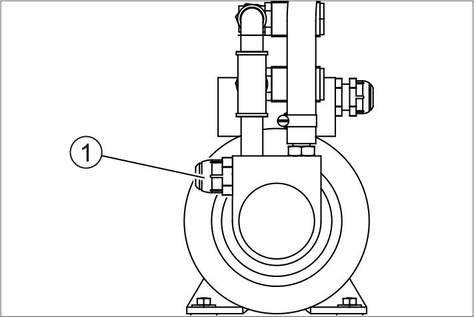

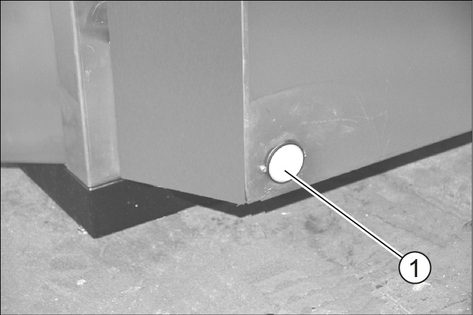

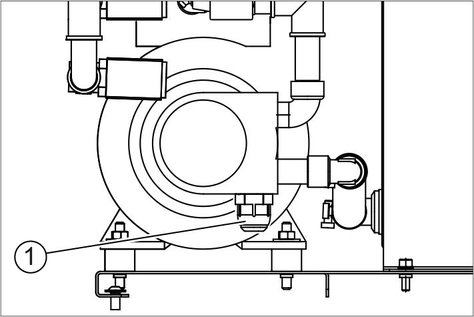

Colocar un recipiente colector de aceite bajo el tornillo de vaciado de aceite.

Retirar la tapa del depósito de aceite.

Desenroscar el tornillo de vaciado de aceite y recoger el aceite.

Volver a colocar el anillo de sellado y enroscar y apretar el tapón de vaciado de aceite.

Llenar lentamente con el aceite nuevo hasta la marca «MAX» del depósito de aceite.

Colocar la tapa del depósito de aceite.

Eliminar el aceite usado de manera respetuosa con el medio ambiente o entregarlo en un punto de recogida autorizado.

Abrir la puerta del equipo.

Abrir el monedero.

Limpiar el recorrido de las monedas con un paño húmedo con detergente.

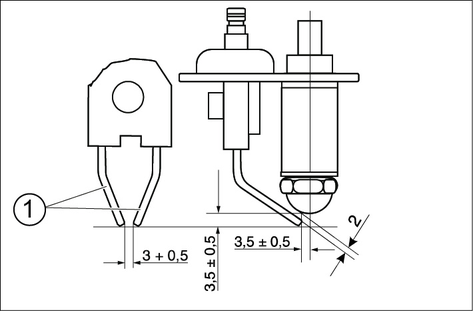

El ajuste correcto de los electrodos de encendido es importante para el funcionamiento del quemador. Las dimensiones de ajuste se muestran en el siguiente dibujo.

Iniciar la regeneración a través de la unidad de control (véase «Unidad de control/Menú Servicio»).

Pulsar el botón de programas y girar el árbol de levas en sentido contrario a las agujas del reloj hasta que la flecha del botón de programas señale «Salar + lavar».

Peligro de lesiones

Peligro de muerte por descarga eléctrica.

Antes de realizar cualquier trabajo en el equipo, desconectar el interruptor principal de la instalación del cliente y asegurarlo para que no pueda volver a conectarse.

Los trabajos en piezas eléctricas de la instalación solo debe realizarlos un electricista.

Peligro de lesiones

De los componentes dañados puede salir un chorro de agua de alta presión que puede provocar lesiones.

Dejar la instalación sin presión girando el interruptor del equipo a «0/OFF» y abriendo posteriormente las pistolas de alta presión hasta que se haya eliminado toda la presión de la instalación.

Peligro de quemaduras

Algunos componentes de la instalación se calientan durante el funcionamiento y pueden provocar quemaduras si se tocan.

Deje enfriar la instalación antes de tocar los siguientes componentes de construcción: tubo de escape y abertura de escape, quemador con calentador de paso continuo, culata de la bomba de alta presión, manguera de alta presión.

Desconectar el interruptor principal del lugar de la instalación y asegurarlo para que no pueda volver a conectarse.

Desconectar el suministro de agua.

Operador: los trabajos con la indicación «Operador» solo deben ejecutarlos personas que sepan manejar las instalaciones de alta presión de forma segura y mantenerlas.

Electricista: los trabajos con la indicación «Electricista» solo deben ejecutarlos personas formadas en el campo de la electrotécnica.

Servicio de posventa: los trabajos con la indicación «Servicio de posventa» solo deben ejecutarlos los técnicos del servicio de posventa de KÄRCHER o técnicos autorizados por KÄRCHER.

Servicio de postventa del fabricante del quemador: Las averías del quemador de gas solo las puede reparar el servicio de postventa del fabricante del quemador.

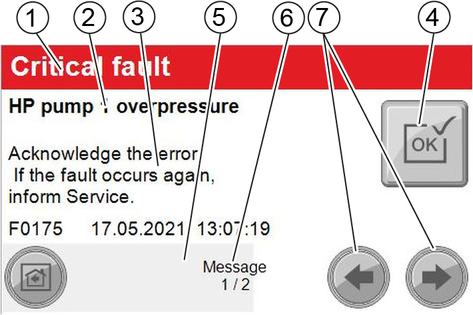

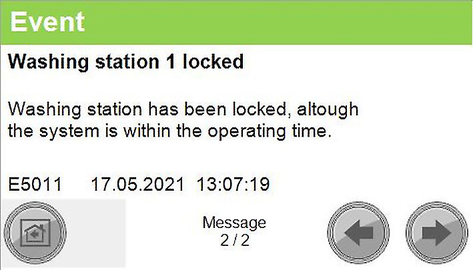

Si hay algún error, aviso de fallo o evento crítico, la pantalla de inicio cambia automáticamente a la visión de mensajes tras aprox. 1 minuto.

Si hay un aviso pendiente se muestra en el control mediante un símbolo de advertencia situado en la esquina superior derecha.

Indicaciones de avisos

rojo: error crítico. En función del error, la instalación reacciona del siguiente modo:

La instalación entra en servicio de emergencia.

Una o varias estaciones de lavado se bloquean.

Toda la instalación permanecerá cerrada.

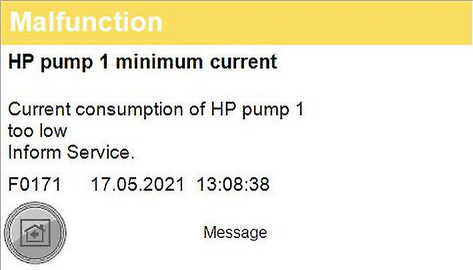

Amarillo: Avería: la instalación puede seguir funcionando

Verde: Evento, información para el operador

Si la tecla aparece sobre fondo gris, el fallo sigue existiendo y no se puede confirmar.

Si el botón aparece sobre fondo amarillo, el fallo se ha subsanado y se puede confirmar el fallo.

La vista cambia automáticamente a la siguiente imagen tras aprox. 2-3 segundos. Entonces la barra aparecerá totalmente llena.

Ejemplo de indicación de avería

Ejemplo de indicación de evento

Aquí solo se especifican las averías que el operador puede subsanar.

En caso de averías no descritas aquí: Confirmar mensaje, si el error se repite, informar al servicio técnico.

Número de fallo | Causa | Solución |

|---|---|---|

F0103 | Fallo del separador de aceite/reciclaje | Comprobar o vaciar el separador de aceite externo / Comprobar la instalación de reciclaje |

F0105 | El guardamotores de las bombas de alta presión se ha activado | Restablezca el guardamotores. Si el error se repite, informar a servicio técnico |

F0107 | El aire del interruptor de presión indica que no hay presión | Comprobar el compresor y las tuberías de aire comprimido |

F0113 | Guardamotores/Anticongelante fusible automático | Restablezca el guardamotores o el fusible automático, Si el error se repite, informar a servicio técnico |

F0114 | Temperatura del agua caliente demasiado baja | La calefacción del lavabo se ha apagado, Comprobar el generador de agua caliente y el circuito de agua caliente |

F0115 | Calefacción de la manguera de espuma del guardamotores | Restablezca el guardamotores Si el error se repite, informar a servicio técnico |

F0116 | Estaciones de guardamotores | Restablezca el guardamotores Si el error se repite, informar a servicio técnico |

F00170 | Bomba AP 1 sobreintensidad | Demasiada corriente en bomba AP. Confirmar fallo. Si se repite, informar a servicio técnico. |

F00174 | Contac. prot. arroll. bomba AP 1 | Confirmar fallo. Si se repite, informar a servicio técnico. |

F00176 | Bajo nivel aceite bomba AP 1 | Rellenar aceite. Confirmar fallo |

F0191 | Señal moneda control remoto 1 | Comprobar el microinterruptor del validador de monedas mecánico |

F0210 | Bomba AP 2 sobreintensidad | Demasiada corriente en bomba AP. Confirmar fallo. Si se repite, informar a servicio técnico. |

F0214 | Contac. prot. arroll. bomba AP 2 | Confirmar fallo. Si se repite, informar a servicio técnico. |

F0216 | Bajo nivel aceite bomba AP 2 | Rellenar aceite. Confirmar fallo |

F0231 | Señal moneda control remoto 2 | Comprobar el microinterruptor del validador de monedas mecánico |

F0250 | Bomba AP 3 sobreintensidad | Demasiada corriente en bomba AP. Confirmar fallo. Si se repite, informar a servicio técnico. |

F0254 | Contac. prot. arroll. bomba AP 3 | Confirmar fallo. Si se repite, informar a servicio técnico. |

F0256 | Bajo nivel aceite bomba AP 3 | Rellenar aceite. Confirmar fallo |

F0271 | Señal moneda control remoto 3 | Comprobar el microinterruptor del validador de monedas mecánico |

F0290 | Bomba AP 4 sobreintensidad | Demasiada corriente en bomba AP. Confirmar fallo. Si se repite, informar a servicio técnico. |

F0294 | Contac. prot. arroll. bomba AP 4 | Confirmar fallo. Si se repite, informar a servicio técnico. |

F0296 | Bajo nivel aceite bomba AP 4 | Rellenar aceite. Confirmar fallo |

F0311 | Señal moneda control remoto 4 | Comprobar el microinterruptor del validador de monedas mecánico |

F0570 | Escasez de gua caliente | Comprobar la entrada de agua |