SB MB

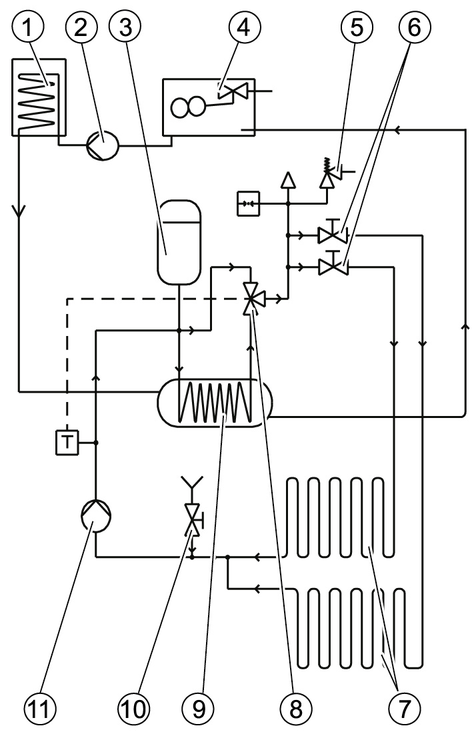

59801060 (04/23)

59801060 (04/23)

Voordat u het apparaat voor het eerst gebruikt, dient u deze oorspronkelijke gebruiksaanwijzing en de meegeleverde veiligheidsinstructies 5.596-309.0 door te lezen. Handel dienovereenkomstig.

Voordat u het apparaat voor het eerst gebruikt, dient u deze oorspronkelijke gebruiksaanwijzing en de meegeleverde veiligheidsinstructies 5.596-309.0 door te lezen. Handel dienovereenkomstig.

Bewaar beide documenten voor later gebruik of volgende eigenaars.

Alle gebruikers: De gebruikers zijn geïnstrueerde hulpkrachten, exploitanten en experts.

Experts: Experts zijn personen die door hun vakopleiding bevoegd zijn installaties op te stellen en in bedrijf te nemen.

Kennis van de volgende termen is belangrijk om de gebruiksaanwijzing te kunnen begrijpen. De vetgedrukte technische termen worden in deze gebruiksaanwijzing gebruikt.

Vers water - onbehandeld water, leidingwater, stadswater

Basenwisselaar - WSO, onthardingsinstallatie

Onthard water - zacht water

Reverse-osmose (RO) - omgekeerde osmose

Concentraat - met zouten en mineralen verrijkt afvalwater uit omgekeerde osmose

Permeaat - osmosewater, gedemineraliseerd water, volledig ontzout water

Industriewater - water van een biologische waterbehandelingsinstallatie

De verpakkingsmaterialen zijn herbruikbaar. Verwijder verpakkingen op een milieuvriendelijke manier.

De verpakkingsmaterialen zijn herbruikbaar. Verwijder verpakkingen op een milieuvriendelijke manier.

Elektrische en elektronische apparaten bevatten waardevolle recyclebare materialen en vaak bestanddelen zoals batterijen, accu's of olie, die bij onjuiste omgang of verkeerd afvalverwijdering een potentieel gevaar voor de gezondheid van de mens en voor het milieu kunnen vormen. Voor een correcte werking van het apparaat zijn deze bestanddelen echter noodzakelijk. Voer apparaten met dit symbool niet samen met het huisvuil af.

Elektrische en elektronische apparaten bevatten waardevolle recyclebare materialen en vaak bestanddelen zoals batterijen, accu's of olie, die bij onjuiste omgang of verkeerd afvalverwijdering een potentieel gevaar voor de gezondheid van de mens en voor het milieu kunnen vormen. Voor een correcte werking van het apparaat zijn deze bestanddelen echter noodzakelijk. Voer apparaten met dit symbool niet samen met het huisvuil af.

Actuele informatie over ingrediënten vindt u op: www.kaercher.de/REACH

Zorg ervoor dat motorolie, stookolie, diesel en benzine niet in het milieu terechtkomen. Bescherm de grond en verwijder afgewerkte olie op milieuvriendelijke wijze.

Bij een verkeerde bediening of verkeerd gebruik dreigt er gevaar voor de bediener en andere personen door:

Hoge waterdruk

Heet water

Hete emissiegassen

hoge, elektrische spanning

Reinigingsmiddel

Lees, om risico's voor personen, dieren en dingen te voorkomen, vóór het eerste gebruik van de installatie:

deze gebruiksaanwijzing inclusief alle veiligheidsinstructies

De betreffende nationale voorschriften van de wetgever

De veiligheidsinstructies die bij de gebruikte reinigingsmiddelen zijn bijgevoegd

Vergewis u ervan:

Dat u zelf alle aanwijzingen begrepen hebt

Dat alle gebruikers van de installatie inzake de aanwijzingen op de hoogte zijn gesteld en deze begrepen hebben

Alle personen die met de plaatsing, inbedrijfstelling en bediening te maken hebben, moeten:

Adequaat gekwalificeerd zijn

deze gebruiksaanwijzing kennen en in acht nemen

De betreffende voorschriften kennen en in acht nemen

Zorg ervoor dat in geval van zelfbediening alle gebruikers door middel van duidelijk zichtbare aanwijzingen worden geïnformeerd over:

Mogelijke gevaren

Veiligheidsvoorschriften

De bediening van de installatie

Bij werking in gesloten ruimtes

moeten de rookgassen worden afgevoerd via goedgekeurde buizen of schoorstenen

moet er voldoende ventilatie zijn.

Verbrandingsgevaar door hete rookgassen

Houd lichaamsdelen uit de buurt van de openingen voor rookgassen. Raak afdekking van de schoorsteen niet aan.

Verbrandingsgevaar door hete onderdelen van de installatie

Raak onderdelen van de installatie, zoals pompen en motoren pas aan als deze zijn afgekoeld.

Gevaar van letsel

Gebruik de installatie niet wanneer zich personen zonder geschikte beschermende kleding in de buurt bevinden.

Richt de straal niet op uzelf of anderen, bijv. om kleding of schoenen te reinigen.

Controleer het apparaat en toebehoren, zoals hogedrukslang, hogedrukpistool en veiligheidsinrichtingen, vóór elk gebruik op correcte toestand en bedrijfsveiligheid. Gebruik het apparaat niet als het beschadigd is. Vervang beschadigde componenten onmiddellijk.

Gebruik alleen door de fabrikant aanbevolen hogedrukslangen, uitrustingen en koppelingen.

Neem de betreffende nationale voorschriften voor vloeistofstralers in acht.

Neem de betreffende nationale voorschriften inzake de elektrische installatie in acht.

Neem de betreffende nationale voorschriften inzake ongevallenpreventie in acht. Laat de installatie jaarlijks controleren en bewaar het schriftelijke resultaat van deze controle.

Laat onderhoudswerkzaamheden en reparaties uitsluitend uitvoeren door geschoolde monteurs van de KÄRCHER-serviceafdeling of door monteurs die door KÄRCHER zijn geautoriseerd.

De verwarmingsinrichting van het apparaat is een verbrandingssysteem. Laat het verbrandingssysteem regelmatig controleren volgens de respectieve nationale voorschriften van de wetgever.

Zorg bij gebruik van de installatie in ruimtes voor een ongevaarlijke afvoer van de rookgassen (rookgasbuis zonder trekonderbreker). Zorg voor voldoende toevoer van verse lucht.

Instellingen, onderhoudswerkzaamheden en reparaties aan de brander mogen alleen worden uitgevoerd door opgeleide Kärcher-servicemonteurs.

Houd bij het ontwerp van de schoorsteen rekening met de plaatselijk geldende richtlijnen.

Vóór de installatie van het toestel moeten het gasbedrijf en de schoorsteeninstantie van het district worden geraadpleegd.

Neem bij de installatie de voorschriften van het bouwrecht, het handelsrecht en de immissiecontrole in acht. Wij verwijzen naar de onderstaande voorschriften, richtlijnen en normen:

Het apparaat mag alleen worden geïnstalleerd door een gespecialiseerd bedrijf in overeenstemming met de desbetreffende nationale voorschriften.

De installatie van de gasleidingen en de gaszijdige aansluiting van het apparaat mogen uitsluitend worden uitgevoerd door een in de gas- en waterhandel erkend vakbedrijf.

Instellingen, onderhoudswerkzaamheden en herstellingen aan de gasbrander mogen alleen door geautoriseerd vakpersoneel van de branderfabrikant worden uitgevoerd.

Aanwijzing voor direct dreigend gevaar dat tot zware of dodelijke verwondingen leidt.

Aanwijzing voor een mogelijk gevaarlijke situatie die tot zware of dodelijke verwondingen kan leiden.

Aanwijzing voor een mogelijk gevaarlijke situatie die tot lichte verwondingen kan leiden.

Aanwijzing voor een mogelijk gevaarlijke situatie die tot materiële schade kan leiden.

| WAARSCHUWINGGevaar door hoge elektrische spanning. Laat werkzaamheden aan zo gemarkeerde onderdelen van de installatie alleen door een elektricien uitvoeren. |

| GEVAARVerbrandingsgevaar door hoge temperatuur. Raak oppervlakken die met deze waarschuwing zijn gemarkeerd niet aan. |

Gevaar van letsel

Gevaar van elektrische schok.

De hogedrukstraal kan letsels veroorzaken.

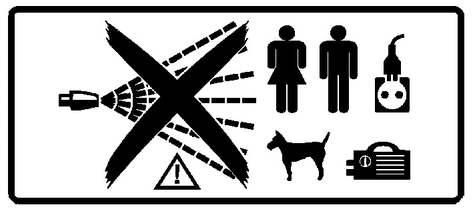

Richt de hogedrukstraal niet op personen of dieren.

Richt de hogedrukstraal niet op elektrische apparaten, kabels en op de installatie.

Het geluidsdrukniveau van de installatie bedraagt maximaal 65dB(A). Doorgaans is daarom geen gehoorbescherming nodig.

Bij het reinigen van geluidsversterkende onderdelen kan het geluidsdrukniveau worden verhoogd. Draag daarom in dit geval geschikte gehoorbescherming.

Zet de programmakeuzeschakelaar op "STOP".

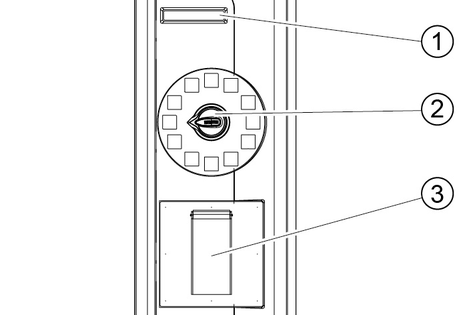

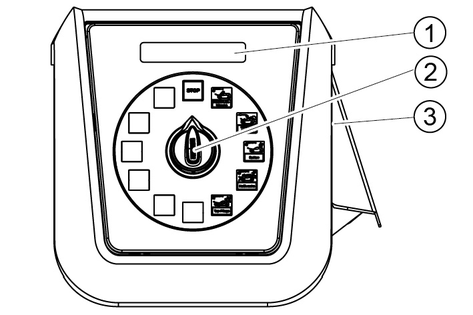

Op het bedieningsveld worden munten ingeworpen en wordt het wasprogramma geselecteerd.

De reiniging wordt uitgevoerd met het hogedrukpistool, wasborstel en powerschuimlans.

Verwondingsgevaar, gevaar voor verbranding

Neem de installatie alleen bij gesloten behuizing in bedrijf.

De binnenruimte van de installatie mag alleen voor getraind personeel voor onderhoudswerkzaamheden toegankelijk zijn. Bij gebruik van de installatie moet de deur afgesloten zijn.

Deze SB-wasinstallatie is bedoeld voor het reinigen van motorvoertuigen en aanhangers met behulp van water en toegevoegde reinigingsmiddelen.

Niet conform de bepalingen en dus verboden is de reiniging van

mensen en dieren.

Door de hogedrukwaterstraal is er sprake van een aanzienlijk risico op letsels.

losse voorwerpen.

Losse voorwerpen kunnen door de hogedrukwaterstraal worden weggeslingerd en zo personen verwonden of andere voorwerpen beschadigen.

Voor een afscheiding van het drinkwaternetwerk moet er een netscheider van categorie 5 tussen installatie en drinkwaternetwerk worden ingebouwd. Bovendien moeten plaatselijk geldende voorschriften in acht worden genomen.

Verontreinigd water veroorzaakt vroegtijdige slijtage of afzettingen in het apparaat.

Gebruik het apparaat enkel met zuiver water of met recyclingwater dat de volgende grenswaarden niet overschrijdt:

pH-waarde: 6,5…9,5

elektrische geleidbaarheid: maximale geleidbaarheid van schoon water 1000 µS/cm

koolwaterstoffen: < 0,01 mg/l

chloride: < 250 mg/l

calcium: < 200 mg/l

Totale hardheid: < 28 °dH, < 50° TH, < 500 ppm (mg CaCO3/l)

ijzer: < 0,2 mg/l

mangaan: < 0,05 mg/l

koper: < 0,02 mg/l

sulfaat: < 240 mg/l

actieve chloor: < 0,1 mg/l

vrij van onaangename geuren

De installatie mag voor het afvoeren van de branderrookgassen alleen buiten worden gebruikt. Bij opstelling onder een dak of in een gesloten ruimte moet de installatie voor het afvoeren van de rookgassen op een schoorsteen worden aangesloten. Bij het aansluiten van een schoorsteen moet de brander opnieuw worden afgesteld en moeten de rookgaswaarden door de verantwoordelijke schoorsteenveger worden gecontroleerd.

Beschadigingsgevaar

Vorst kan het systeem onder bepaalde omstandigheden beschadigen.

Installaties met vorstbescherming zijn ten aanzien van de in paragraaf "Vorstbescherming" genoemde voorwaarden vorstbestendig tot -20°C en moeten bij lagere temperaturen buiten bedrijf worden gesteld.

Om veiligheidsredenen raden wij aan het apparaat alleen met een aardlekschakelaar (maximaal 30 mA) te gebruiken.

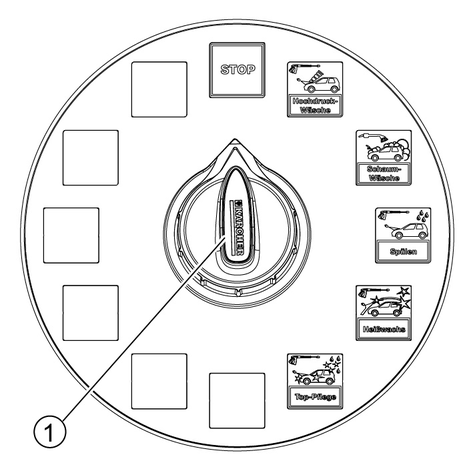

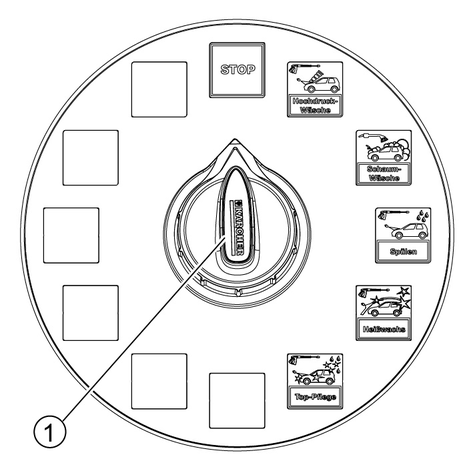

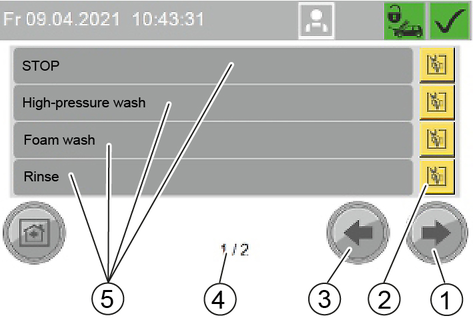

Het actieve wasprogramma wordt gekozen met de programmakeuzeschakelaar.

Het programma wordt onderbroken.

Uitgangspositie. Reinigingstools in de houders.

Opmerking: de functie "STOP" is in alle schakelaarstanden zonder wasprogramma actief.

Voor het verwijderen van grof vuil.

Water met schoonmaakmiddel.

Afstand hogedrukstraal minstens 30 cm.

Grondige lakreiniging met actief schuim.

Gebruik de wasborstel alleen bij een lopend programma en pas na de hogedruk-wasbeurt.

Helder, koud water voor het afspoelen van shampoo en schuim.

Afstand hogedrukstraal minstens 50 cm.

Warm water met lakconservering.

Gebruik deze functie pas na het spoelen.

Afstand hogedrukstraal minstens 80 cm.

Vlekvrij drogen.

Gedemineraliseerd water met glansdroger.

Afstand hogedrukstraal minstens 80 cm.

Verwijderen van hardnekkige verontreinigingen.

Water met toegevoegd speciaal reinigingsmiddel.

Afstand hogedrukstraal minstens 30 cm.

Verwijdering van bitumenresten van het wegdek.

Een speciaal reinigingsmiddel spuiten.

Losweken van insectenresten.

Warm water met insectenreiniger.

Afstand hogedrukstraal minstens 30 cm.

Losweken van resten die tijdens het remmen ontstaan. Koud water met toevoeging van speciaal, hoog gedoseerd reinigingsmiddel onder toevoeging van perslucht.

Gebruik vóór het wassen van de auto en alleen op gecoate of gespoten velgen.

Losweken van hardnekkig vuil. Schuim met toegevoegd speciaal reinigingsmiddel.

Afstand schuimstraal minstens 30 cm.

Verwijdering van grof vuil aan de onderzijde van het voertuig.

Wasproces begint met een vertraging van ca. 10 seconden; het voertuig heen en weer rijden over de bodemwas-inrichting.

Losweken van hardnekkig vuil.

Water met toegevoegd speciaal reinigingsmiddel.

Afstand hogedrukstraal minstens 80 cm.

Losweken van resten die tijdens het remmen ontstaan.

Water met toegevoegd speciaal reinigingsmiddel.

Inwerkduur maximaal 2 minuten. Gebruik vóór het wassen van de auto en alleen op gecoate of gespoten velgen.

Warm water met lakconservering. Gebruik deze functie pas na het spoelen.

Afstand schuimstraal minstens 80 cm.

De programmakeuzeschakelaar naar het gewenste wasprogramma draaien.

Gooi een munt in.

Tijdens een lopend wasprogramma komt er water uit de sproeierkop van het reinigingsgereedschap, ook als het hogedrukpistool niet wordt bediend. Door de vorstbeschermingsfunctie sluit het hogedrukpistool niet volledig.

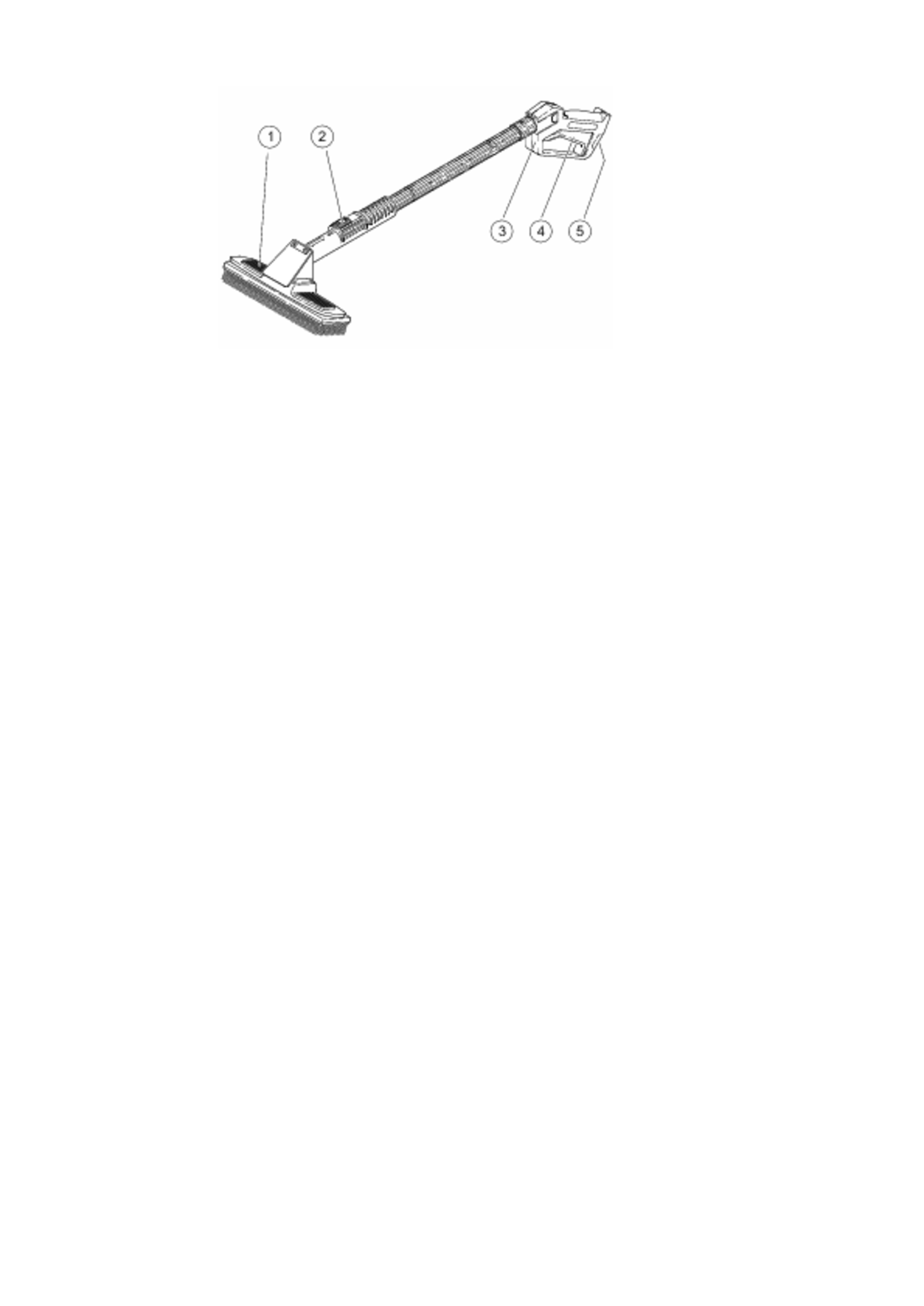

Om met de hogedrukstraal te reinigen, moet de borghendel worden ingedrukt, de reinigingsborstel naar achteren worden getrokken en worden vastgezet.

Om met de reinignigingsborstel te reinigen, moet de borghendel worden ingedrukt, de reinigingsborstel naar voren worden geschoven en worden vastgezet.

Laat de veiligheidshendel los.

Aan de triggerhendel trekken.

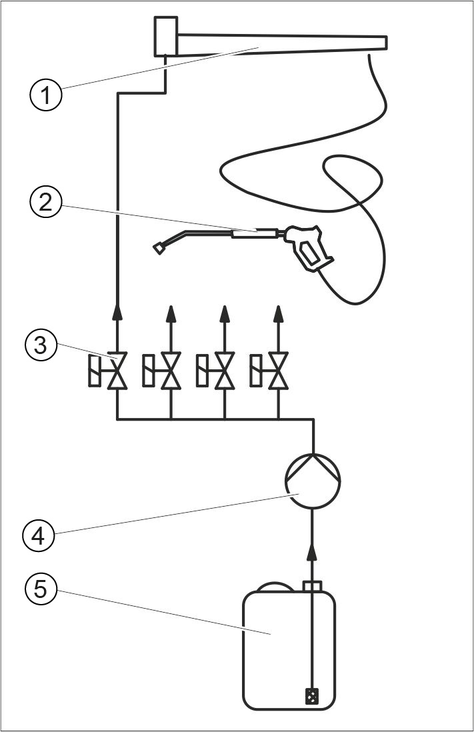

Hier zijn hogedrukpistool en reinigingsborstel als aparte tools voorhanden.

Hogedrukpistool:

Het hogedrukpistool ontgrendelen en aan de triggerhendel trekken.

Wasborstel:

De wasborstel vóór gebruik reinigen met behulp van het hogedrukpistool.

Het wasprogramma Schuimwassen selecteren en het voertuig reinigen.

Er zijn 3 aparte tools:

Hogedrukpistool

Reinigingsborstel

Powerschuimlans

Nadat de munt is ingegooid, start de wastijd.

De restwaarde-indicatie toont het resterende waskrediet uitgedrukt in waseenheden.

De wastijd loopt ook als de programmakeuzeschakelaar in de stand "STOP" staat.

Worden tijdens de wastijd meer munten ingegooid, dan worden deze geregistreerd en aan de bestaande wastijd toegevoegd.

Stand | Functie |

|---|---|

1 | De installatie is in bedrijf. De vorstbeschermingsininrichtingen (optie) zijn actief. |

0 | De gehele installatie is buiten werking (inclusief de vorstbeschermingsinrichtingen). |

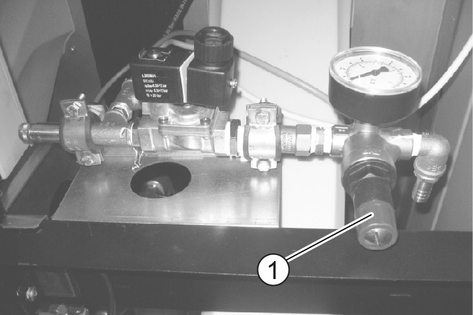

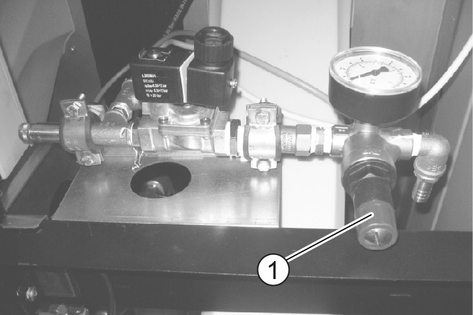

De drukregelaar instellen op 0,4…0,5 MPa (4…5 bar).

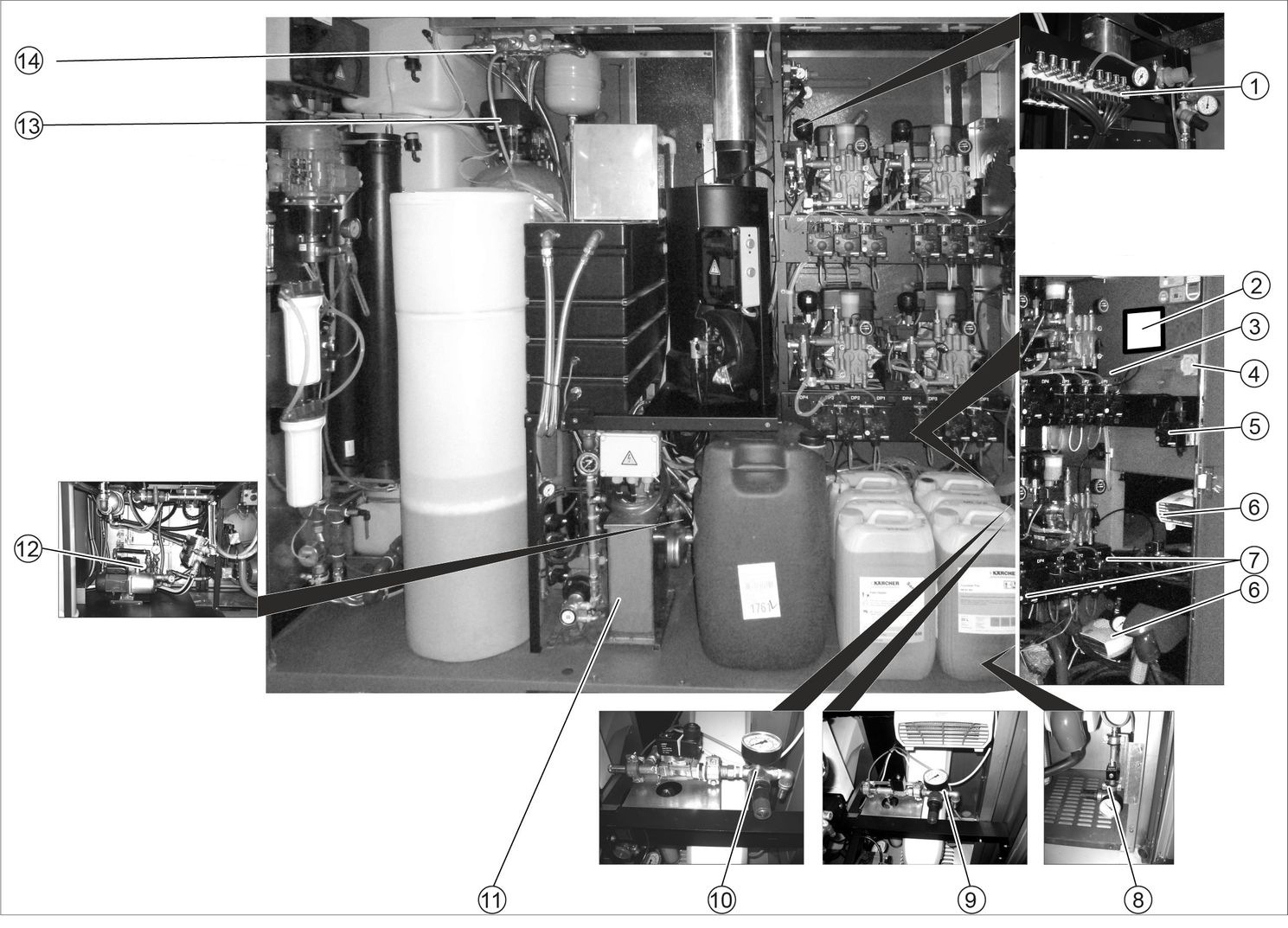

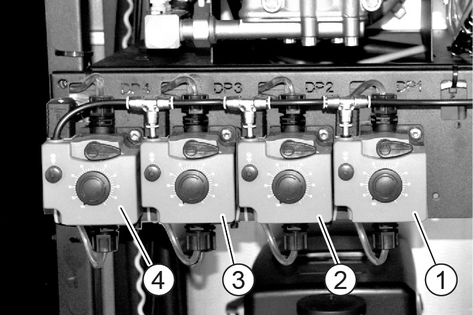

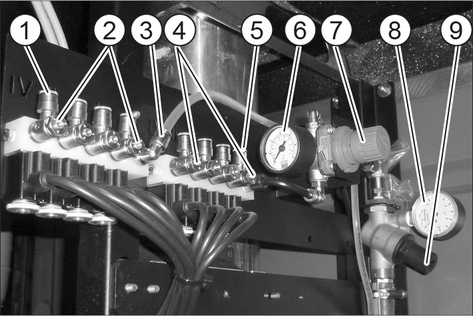

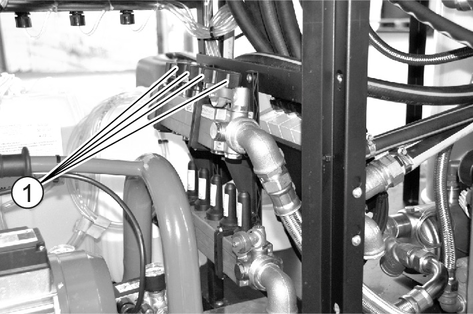

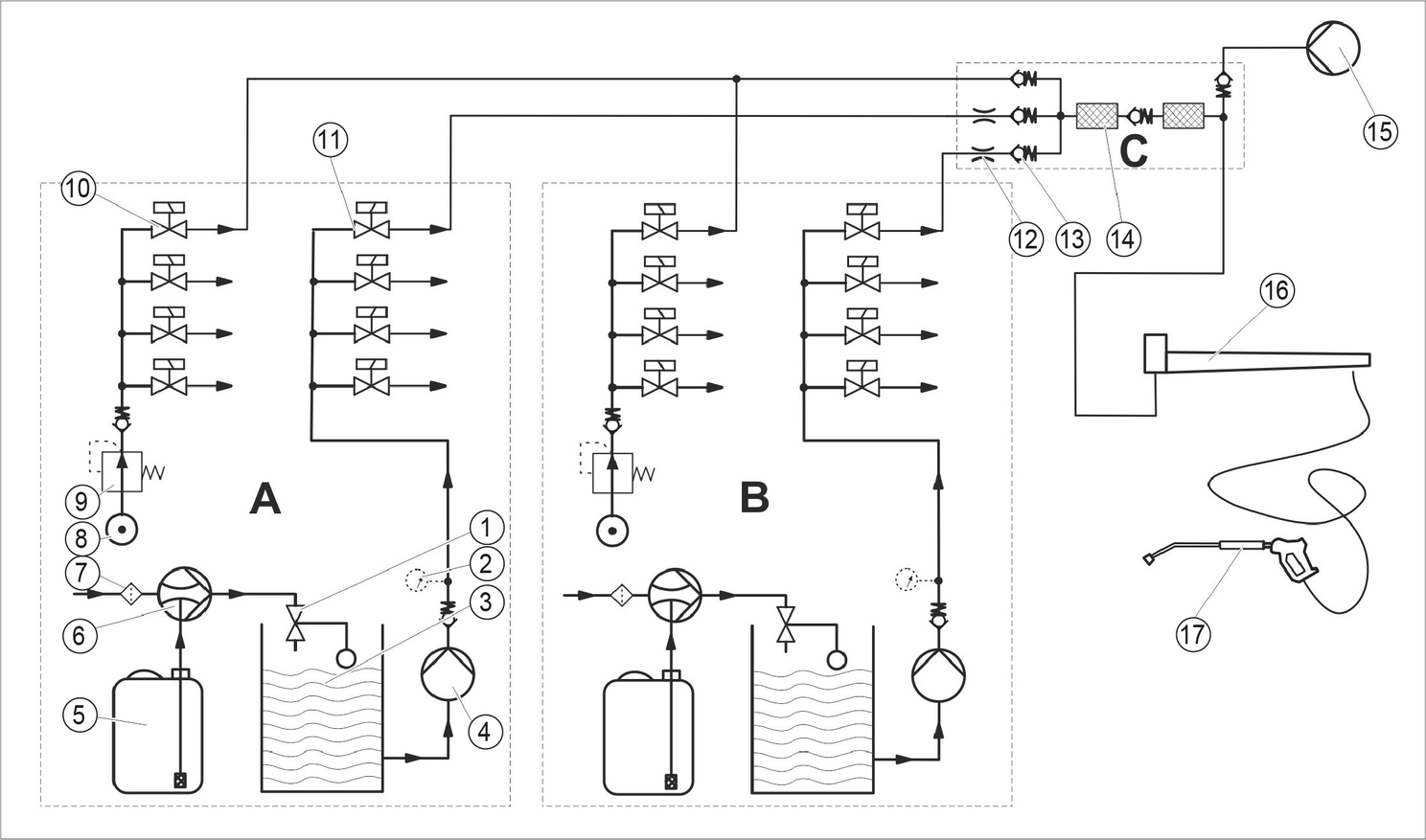

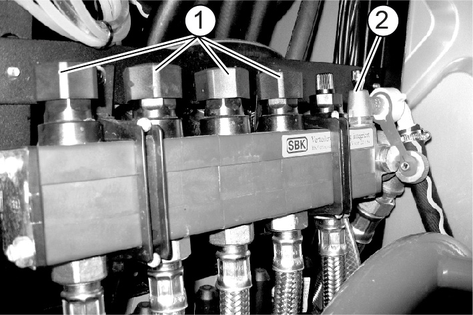

Met de doseerpompen worden aan het waswater reinigings- en onderhoudsmiddelen overeenkomstig het wasprogramma en de uitrusting van de installatie toegevoegd.

De doseerhoeveelheden worden door de monteur bij de eerste inbedrijfstelling van de installatie optimaal ingesteld. In de regel zijn er geen wijzigingen van de instellingen vereist.

Fijnafstellingen worden uitgevoerd op de besturing (zie "Besturing / Menu Instellingen / Menu Wasprogramma Instellingen"). De basisinstelling van de doseerpompen wordt niet gewijzigd.

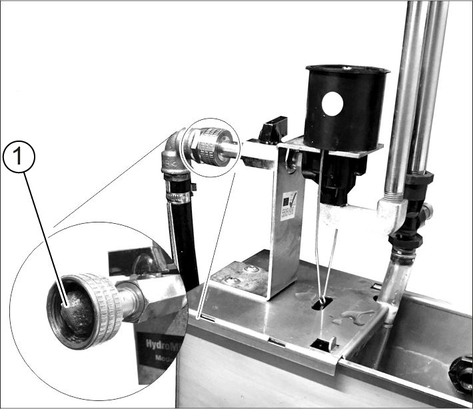

De instelknop doseerhoeveelheid eruit trekken.

De ontluchtingsknop afwisselend indrukken en loslaten en ondertussen de instelknop op de gewenste waarde draaien.

Wasprogramma | Reinigingsmiddel | Stand instelknop (%) |

|---|---|---|

Hogedrukwassen | RM 806 | 50 |

Natschuim (optie) | RM 806 | 50 |

Droogschuim (optie) | RM 812 | 50 |

Hot wax | RM 820 | 50 |

Topverzorging | RM 821 | 50 |

Vuil losmaken (Optie) | RM 806 | 50 |

Insecten losmaken (Optie) | RM 803 | 50 |

Powerschuim | RM 838 | 80 |

Powervelgenschuim | RM 802 | 80 |

Powerwas | RM 820 | 50 |

De ontluchtingsknop loslaten.

De instelknop doseerhoeveelheid indrukken

Schoonwatertoevoer openen.

Het wasprogramma Schuimwassen op een wasplaats uitvoeren.

De drukregelaar water instellen op 0,25 MPa (2,5 bar).

De doseerpomp droogschuim instellen op 20%. Werkwijze "Doseerpompen instellen".

Schoonwatertoevoer openen.

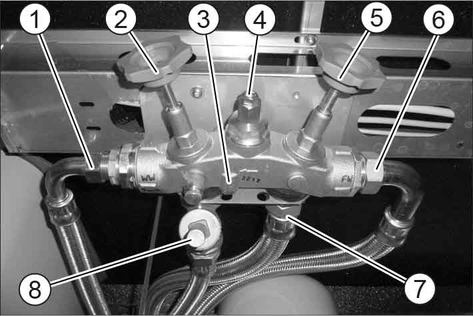

De slang bij de uitgang van het verdeelblok water/chemie verwijderen en deze vervangen door een stuk slang van ongeveer 400 mm lang (PVC-slang 6/4).

Het wasprogramma Schuimwassen voor deze wasplaats uitvoeren.

De vloeistofstroom uit het stuk slang instellen op 300 ml/min door het doseerventiel water/reinigingsmiddel bij te stellen (meten met maatcilinder).

Het wasprogramma Schuimwassen beëindigen.

Het stuk slang verwijderen en de slang naar de wasplaats weer aansluiten.

De instelling van de doseerventielen water/chemie herhalen voor de overige wasplaatsen.

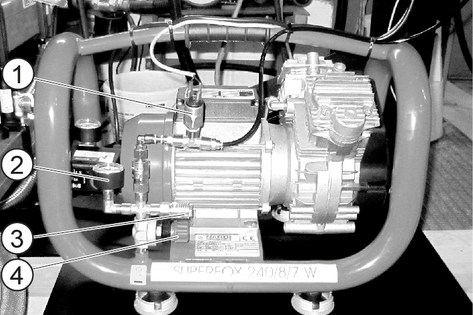

De drukregelaar lucht instellen op 0,25 MPa (2,5 bar).

Het servicegereedschap 6.901-074.0 tussen de luchtuitlaat en de slang naar de wasplaats aanbrengen.

Het wasprogramma Schuimwassen voor deze wasplaats uitvoeren.

Het doseerventiel lucht zo instellen dat de manometer van het servicegereedschap 0,15 MPa (1,5 bar) aangeeft.

Het wasprogramma Schuimwassen beëindigen.

Het servicegereedschap verwijderen en de slang naar de wasplaats weer aansluiten op het verdeelblok lucht.

De instelling van de doseerventielen lucht herhalen voor de overige wasplaatsen.

Nadat de basisinstelling is uitgevoerd, mag de consistentie van het schuim alleen worden gewijzigd door de doseerventielen lucht bij te stellen.

De zuiglang reinigingsmiddel uittrekken.

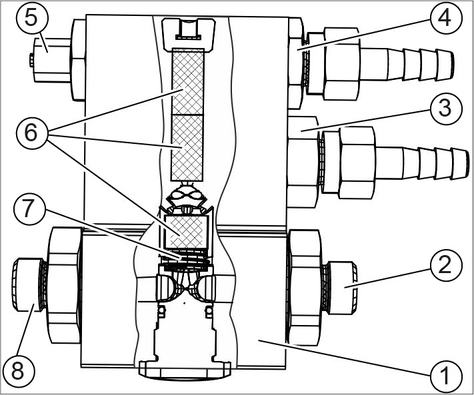

Het sproei-element voor de gewenste mengverhouding selecteren:

Sproeierkleur | Water / reinigingsmiddel | |

|---|---|---|

Velgenreiniging * | Actiefschuim ** | |

Geen sproeier | 1:1 | 4:1 |

grijs | 1,2:1 | 5:1 |

zwart | 2:1 | 6:1 |

beige | 4:1 | 8:1 |

rood | 6:1 | 17:1 |

wit | 9:1 | 23:1 |

blauw | 10:1 | 25:1 |

lichtbruin | 13:1 | 36:1 |

groen | 21:1: | 48:1 |

oranje | 26:1 | 64:1 |

bruin | 30:1 | 75:1 |

geel | 38:1 | 90:1 |

violet | 50:1 | 120:1 |

roze | 100:1 | 240:1 |

* Hydrominder type 515 GB ** Hydrominder type 511 GB | ||

Velgenreiniging | Actiefschuim | ||

|---|---|---|---|

Reinigingsmiddel | RM 801 | RM 802 | RM 838 |

Sproeierkleur | blauw | geel | geel |

Mengverhouding | 10:1 | 38:1 | 90:1 |

Het sproei-element tot aan de aanslag in de inlaat reinigingsmiddel schuiven.

de zuigslang erop steken.

De druk via de instelschroef instellen:

Velgenreiniging | Actiefschuim |

|---|---|

0,55…0,65 MPa (5,5…6,5 bar) | 0,8…0,85 MPa (8,0…8,5 bar) |

Drukregelaar lucht instellen:

Velgenreiniging | Actiefschuim |

|---|---|

0,25…0,3 MPa (2,5…3 bar) | 0.3 MPa (3 bar) |

Beschadigingsgevaar

Zure reinigingsmiddelen kunnen de installatie beschadigen.

Gebruik alleen alkalische reinigingsmiddelen voor de velgenreiniging.

Nadat de basisinstelling is uitgevoerd, mag het spuitbeeld alleen worden gewijzigd door de drukregelaar lucht bij te stellen.

Een gelijkmatige toepassing van de velgenreiniger wordt vergemakkelijkt als aan het concentraat van de velgenreiniger een geschikte kleurstof wordt toegevoegd.

De druk instellen volgens de behoeften door aan de Instelschroef te draaien.

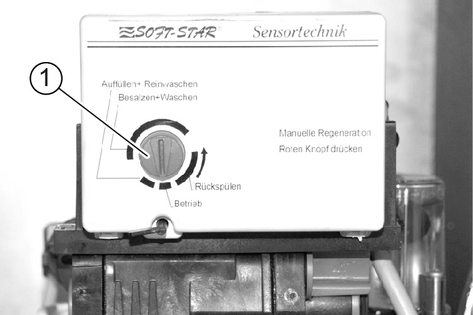

De actuele tijd moet worden ingesteld op de stuurkop van de basenwisselaar, zodat de regeneratie 's nachts wordt uitgevoerd.

De instelknop uittrekken en eraan draaien tot de actuele tijd wordt weergegeven.

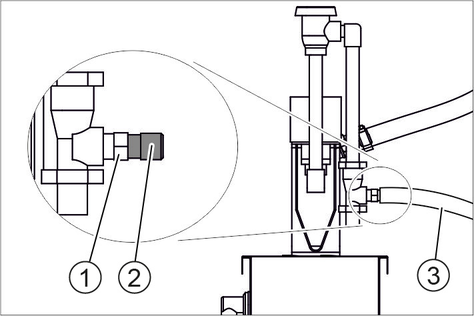

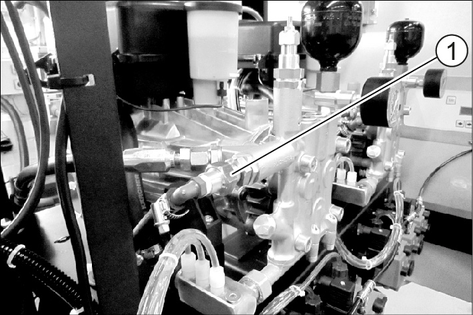

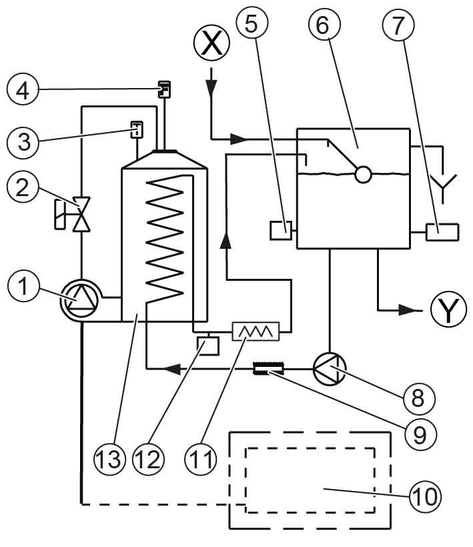

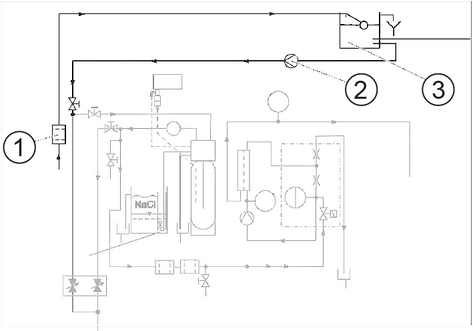

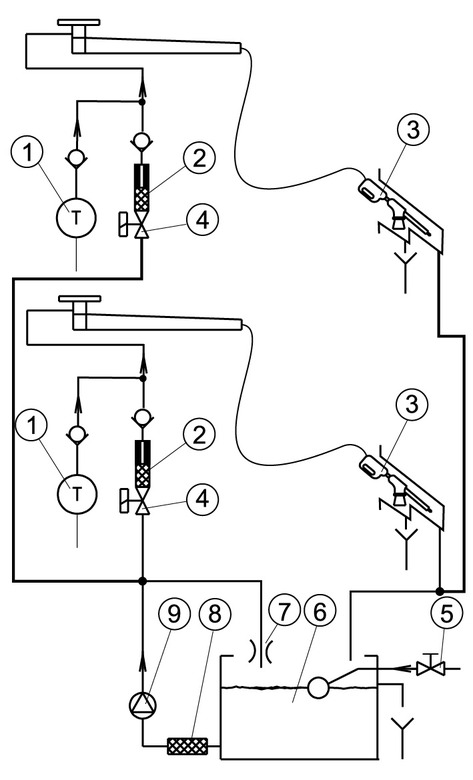

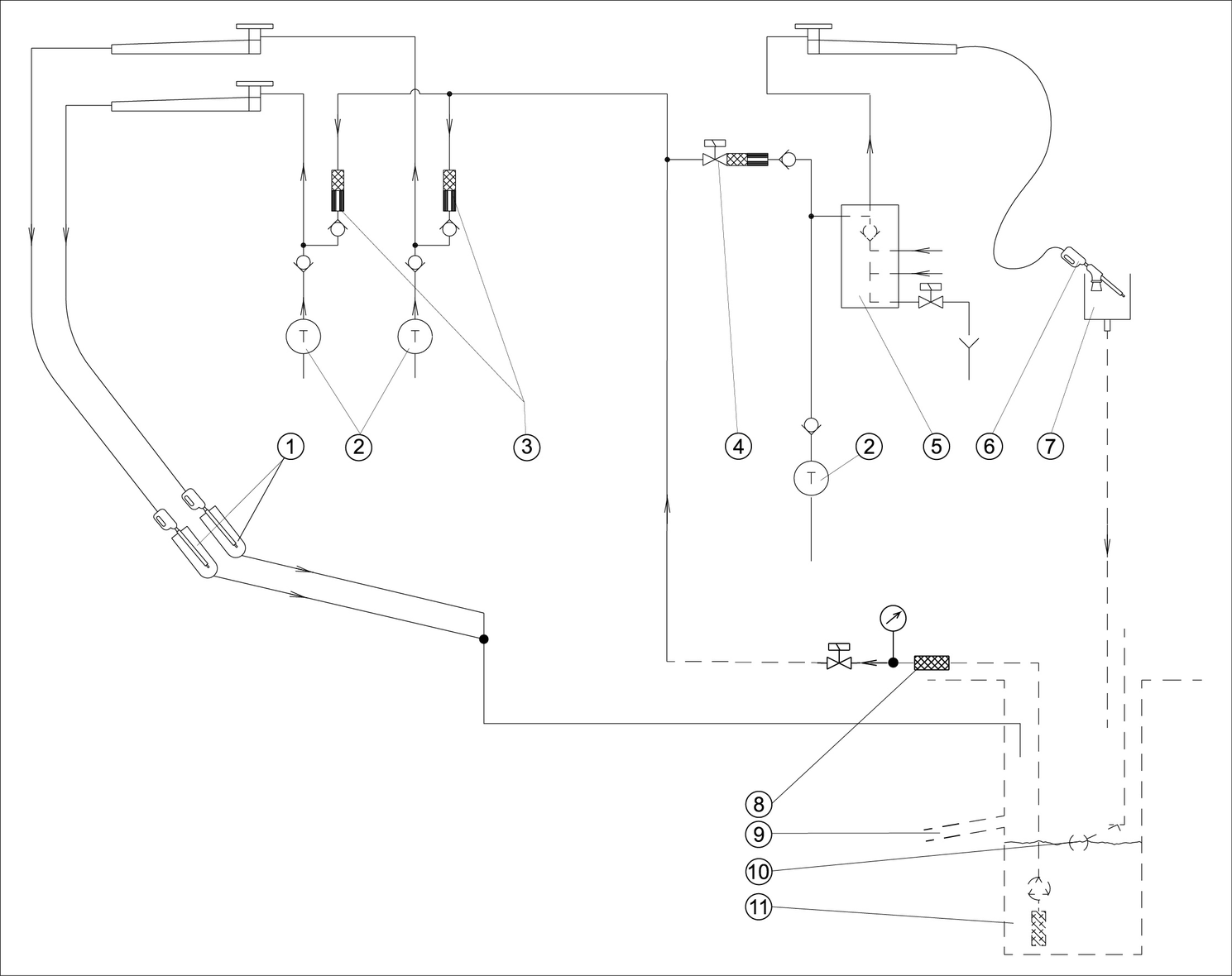

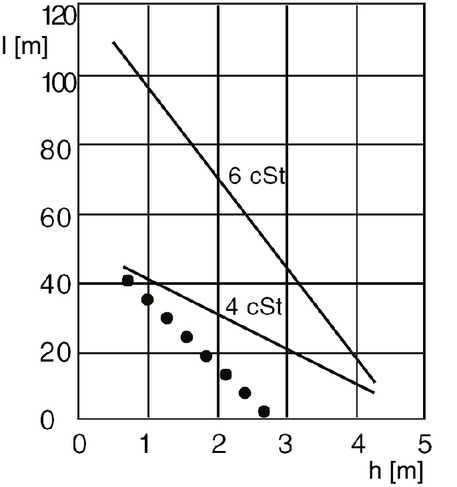

De doorstroomgeiser wordt gevoed met gedeeltelijk onthard water met een waterhardheid van 7° dH. Daartoe mengt de menginrichting schoon water en onthard water.

Het afsluitventiel voor zacht en hard water volledig openen.

Het regelventiel sluiten.

Het bypassventiel sluiten.

Het regelventiel in de vlottertank warm water iets open zetten.

Het bypassventiel zo ver openen tot 7°dH wordt gemeten aan de uitgang gemengd water.

Het vlotterventiel in de vlottertank warm water volledig openen.

Het regelventiel zo ver openen tot 7°dH wordt gemeten aan de uitgang gemengd water.

Voer controlemetingen uit bij verschillende debieten van waterafname. De waterhardheid moet tussen 6°dH en 8°dH liggen.

Twee verwarmingsventilatoren verwarmen de binnenruimte van de installatie ter bescherming tegen vorst.

Brandgevaar

Verwarmingsventilatoren kunnen oververhit raken als de luchtinlaat of -uitlaat wordt geblokkeerd.

Dek de luchtinlaatopeningen en de luchtuitlaatopeningen van verwarmingsventilatoren niet af.

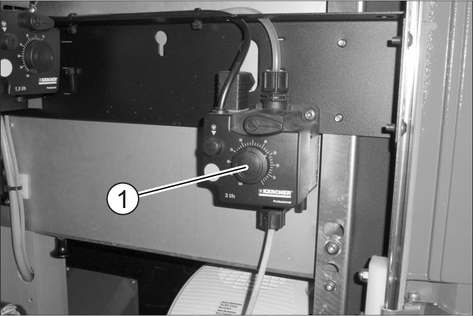

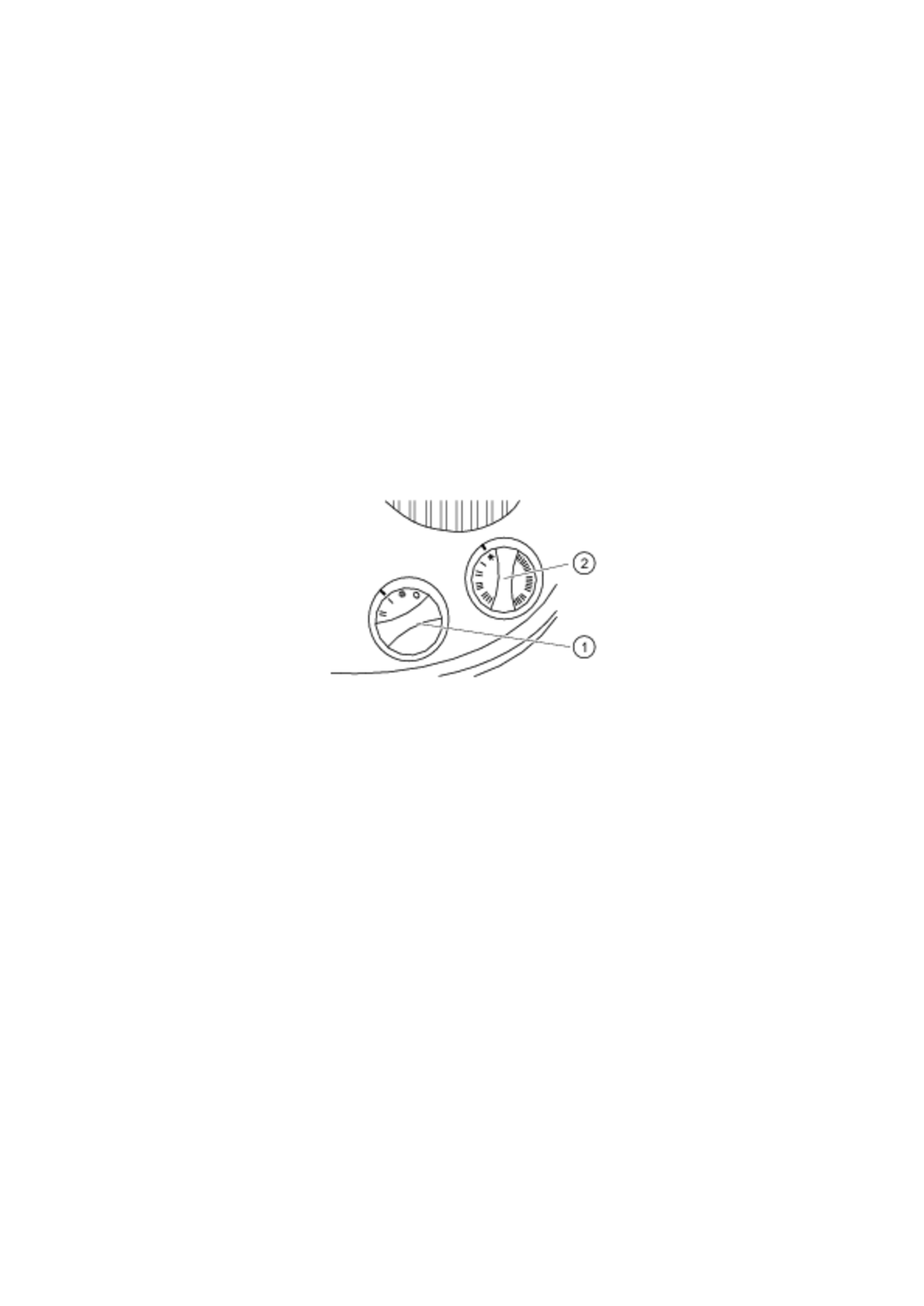

De vermogensregelaar en de thermostaatregelaar instellen op de hieronder aanbevolen waarden, in functie van de te verwachten laagste buitentemperatuur.

Verwarmingsventilator | 0°C…-10°C | -10°C…-20°C | |

|---|---|---|---|

boven | Vermogensregelaar | II | II |

Thermostaatregelaar | II | III | |

onder | Vermogensregelaar | II | II |

Thermostaatregelaar | * | I | |

Het thermostatische mengventiel regelt de aanvoertemperatuur in functie van de retourtemperatuur. Basisinstelling: 22°C=schaalwaarde 3.

Indien nodig de instelling van het thermostatische mengventiel corrigeren volgens onderstaande tabel:

Schaalwaarde | 0 | 1 | 2 | 3 | 4 | 5 |

Retourtemperatuur [°C] | 10 | 14 | 18 | 22 | 26 | 30 |

Schaalwaarde | 6 | 7 | 8 | 9 | 10 | |

Retourtemperatuur [°C] | 34 | 38 | 42 | 46 | 50 | |

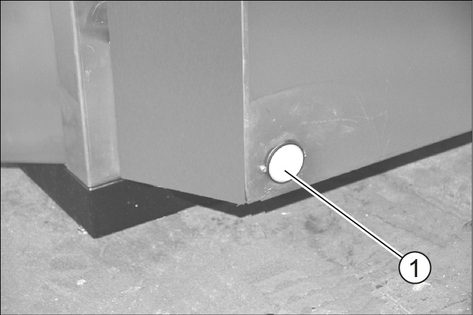

Deze vorstbeschermingsinrichting wordt door de besturing geactiveerd bij vorstgevaar. Door hogedrukleidingen en handspuitpistolen stroomt schoon water om ze zo tegen bevriezing te beschermen.

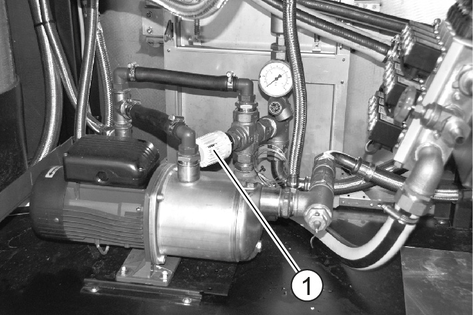

De vorstbeschermingspomp inschakelen (zie hoofdstuk "Besturing/menu Service").

De drukregelaar zo instellen dat er ten minste 0,5 l/min water uit elk handspuitpistool stroomt.

De vorstbeschermingspomp uitschakelen.

De noodvorstbescherming wordt geactiveerd bij defecte vorstbeschermingspomp (in installaties zonder netscheiding ook bij stroomuitval). Door hogedrukleidingen en handspuitpistolen stroomt schoon water om ze zo tegen bevriezing te beschermen.

De hoofdschakelaar op de stand "0" draaien.

De drukregelaar zo instellen dat er ten minste 0,5 l/min water uit elk handspuitpistool stroomt.

De buitenthermostaat schakelt afhankelijk van de buitentemperatuur de volgende vorstbeschermingsinrichtingen in:

onder de +3°C:

de slangverwarming droogschuim (optie)

het verwarmingspatroon en het verwarmingslint ABS van de stookolietank (optie)

onder de +1°C:

de circulatiepomp wasplaatsverwarming

de circulatiepomp vorstbescherming

De schakeltemperatuur van de buitenthermostaat kan worden aangepast door de klantenservice.

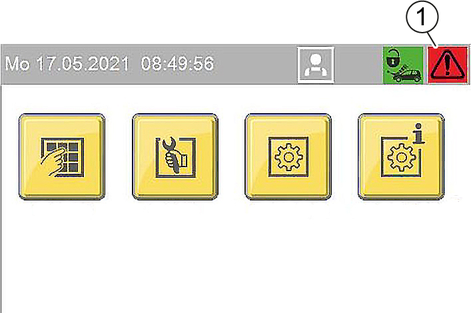

Het aanraakscherm (touchscreen) is gemonteerd op de elektrokast in de installatie.

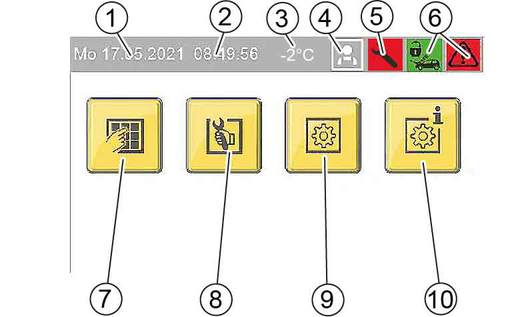

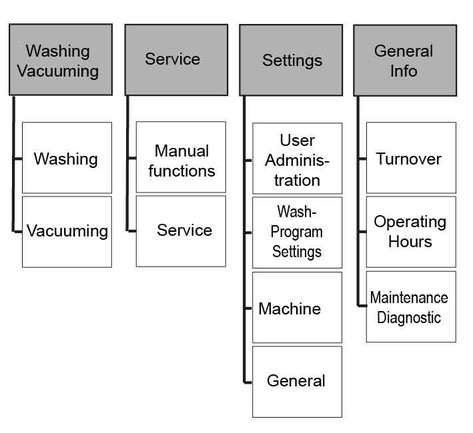

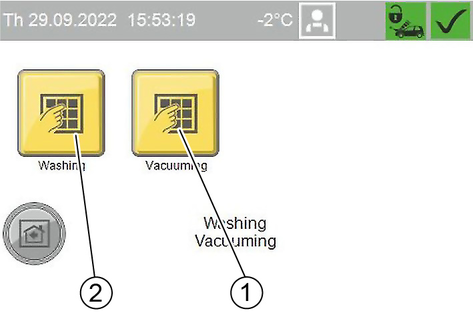

De volgende functies worden weergegeven in het startmenu.

Startmenu

Symbolen bedrijfstoestand

| Installatie open |

| Installatie gesloten |

| Installatie in orde |

| Gebeurtenis aanwezig |

| Storingen aanwezig |

Symbolen gebruiker

| Operator |

| Owner |

| Service |

Druk op de knop Instelling wijzigen naast de eigenschap die u wilt wijzigen.

| Knop Instelling wijzigen |

Er wordt een selectievenster geopend om de gewenste instelling te kunnen selecteren of er wordt een toetsenbord geopend om de gewenste waarde te kunnen invoeren.

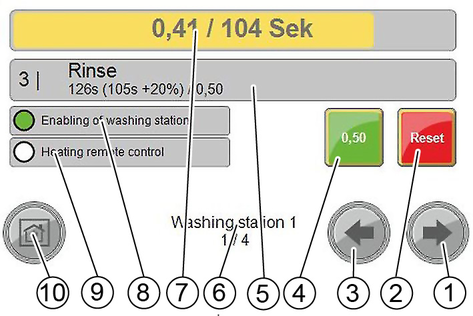

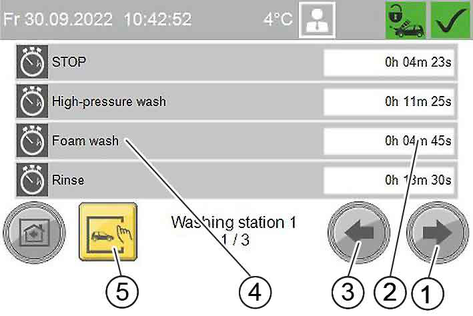

In het menu Washing / Vacuuming wordt de actuele bedrijfstoestand van de afzonderlijke wasplaatsen weergegeven.

In het menu Washing wordt de huidige bedrijfstoestand van de wasplaatsen weergegeven.

Het grotere waskrediet met deze functie maakt gebruik ook buiten de vastgestelde openingsuren mogelijk (bijvoorbeeld voor verzorgings- en onderhoudswerkzaamheden).

Als een extra wastijd en een procentuele toeslag worden weergegeven, bevindt u zich momenteel in de modus "Happy Hour".

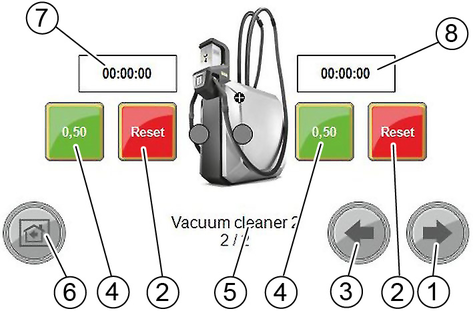

Het menu Vacuuming is alleen zichtbaar als SB-zuigers op het systeem zijn geregistreerd.

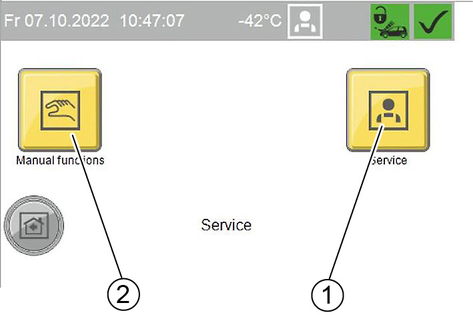

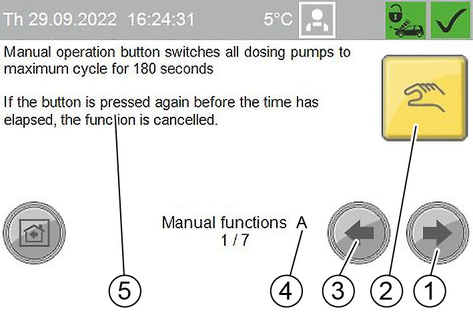

Handmatige functies worden uitgevoerd in het menu Service.

| Na het starten van de handmatige functie verandert het symbool en wordt de resterende looptijd eronder weergegeven |

Lijst van handmatige functies:

A | Alle doseerpompen worden gedurende 180 seconden ingeschakeld. * |

B | De verlichting van de wasplaats wordt gedurende 180 seconden ingeschakeld. * |

C | Het vorstbeveiligingscircuit wordt gedurende 10 minuten omgeschakeld. *

|

D | De schuimslangverwarming wordt gedurende 180 seconden geactiveerd. * |

E | De wasplaatsverwarming wordt gedurende 180 seconden ingeschakeld. * |

F | De permeaatproductie wordt gestart. *

|

G | De regeneratie van de basenwisselaar wordt gestart. De regeneratie kan niet ongedaan worden gemaakt. |

* Als binnen de looptijd nogmaals op de toets "Start handmatige functie" wordt gedrukt, wordt de handmatige functie beëindigd.

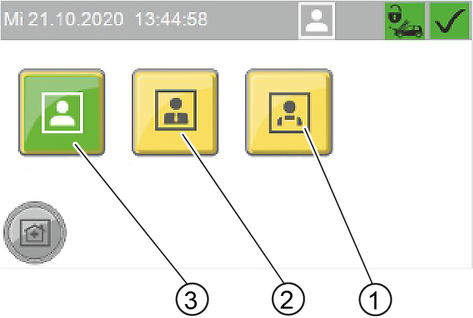

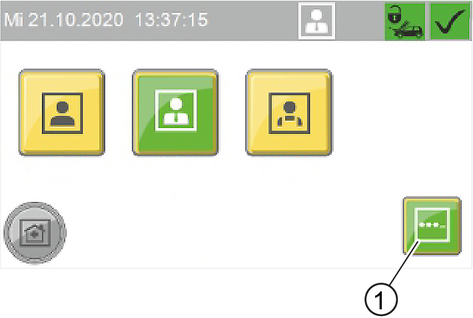

De gebruikersgroep wordt geselecteerd in het menu User Administration. De toegangsrechten verschillen per gebruikersgroep

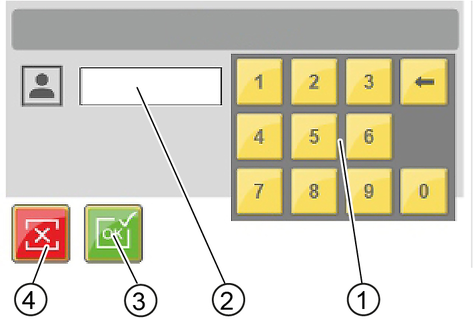

Bij de selectie van de gebruikersgroepen "Owner" en "Service" moet een code worden ingevoerd.

Code Standaardinstelling Owner: 1111

Code wijzigen

Voor de gebruikersgroep Owner kan de code na het inloggen worden gewijzigd.

Druk op de toets "...".

In het venster de gewenste code "EnterNew Code" invoeren.

Dezelfde code nogmaals invoeren in het venster "Confirm New Code" ter bevestiging.

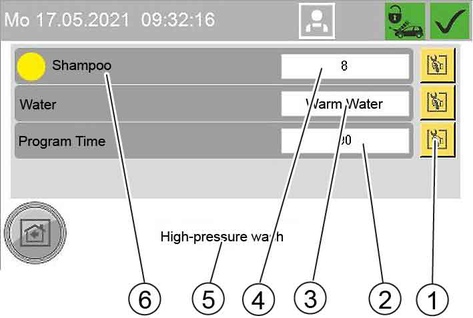

De parameters van de afzonderlijke wasprogramma's worden ingesteld in het menu Wash-Program Settings .

Parameters van een wasprogramma wijzigen

Selecteer het venster met het gewenste wasprogramma. Gebruik hiervoor de toetsen Volgend venster en Vorig venster.

Druk op de toets Wasprogramma wijzigen naast het gewenste wasprogramma.

Druk op de toets om de gewenste parameter te wijzigen.

Druk op de gewenste parameter in de weergegeven selectie.

Basisinstelling

Wasprogramma | Doseerpomp | watertype | Looptijd van programma |

|---|---|---|---|

Hogedrukwassen | 1 (geel) | warm | 90 s |

Schuimwassen | 1 (geel) | koud | 135 s |

Spoelen | - | koud | 105 s |

Hot wax | 2 (rood) | warm | 54 s |

Insecten losmaken | 3 (groen) | warm | 75 s |

Vuil losmaken | 3 (groen) | warm | 75 s |

Powerschuim | 3 of 4 (lichtgroen) | warm | 60 s |

Powervelgenschuim | 3 of 4 (wit) | koud | 60 s |

Topverzorging | 3 of 4 (rood) | Permeaat | 75 s |

Wasprogramma | Hydrominder | watertype | Looptijd van programma |

|---|---|---|---|

Velgenreiniging | GB 515 | koud | 75 s |

Actiefschuim | GB 511 | koud, zacht water | 75 s |

Wasprogramma | Reinigingsmiddelendosering doseerpomp | |||

|---|---|---|---|---|

500 l/h | 900 l/h | |||

% | ml/min | % | ml/min | |

Hogedrukwassen | 8 | ca. 6 | 16 | ca. 12 |

Schuimwassen | 8 | ca. 6 | 16 | ca. 12 |

Spoelen | - | - | - | - |

Hot wax | 10 | ca. 7 | 20 | ca. 14 |

Insecten losmaken | 20 | ca. 14 | 40 | ca. 28 |

Vuil losmaken | 20 | ca. 14 | 40 | ca. 28 |

Powerschuim | 30 | ca. 21 | 30 | ca. 21 |

Powervelgenschuim | 30 | ca. 21 | 30 | ca. 21 |

Topverzorging | 10 | ca. 7 | 20 | ca. 14 |

Wasprogramma | Reinigingsmiddelendosering Hydrominder | |||

|---|---|---|---|---|

500 l/h | 900 l/h | |||

% | ml/min | % | ml/min | |

Velgenreiniging | 2,6 | 39 | 2,6 | 39 |

Actiefschuim | 1,1 | 26 | 1,1 | 26 |

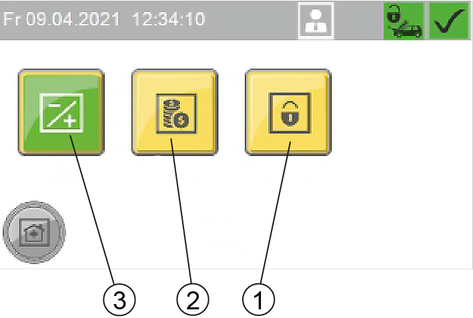

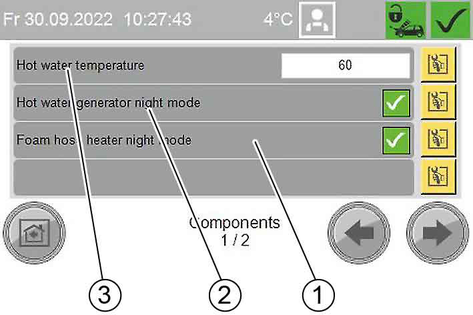

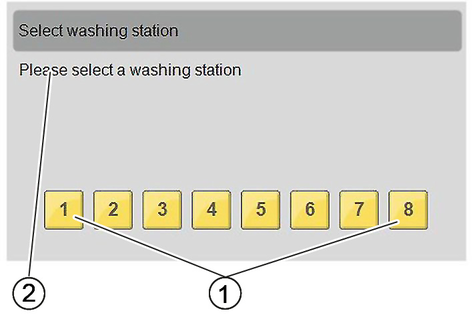

In het menu Machine worden installatieparameters ingesteld en kan de wasplaats worden vergrendeld.

In dit menu kunnen diverse systeemparameters worden ingesteld.

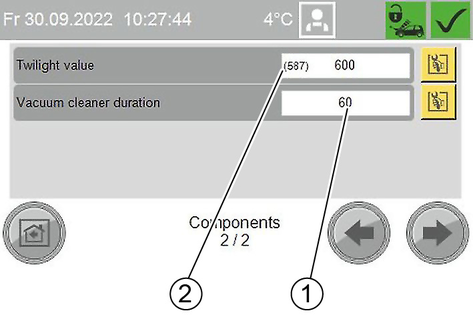

Menu Components 1 van 2 (afhankelijk van de uitrusting van de installatie worden 1 of meer vensters weergegeven)

Wanneer de functie geactiveerd is, wordt de slangverwarming aan het einde van de werking uitgeschakeld en 1 uur voor het begin van de werking weer ingeschakeld.

Als de functie niet geactiveerd is, wordt de slangverwarming ook buiten de bedrijfstijd ingeschakeld.

Wanneer de functie geactiveerd is, wordt de brander aan het einde van de werking uitgeschakeld en start weer 10 minuten voor het begin van de werking.

Als de functie niet geactiveerd is, houdt de brander de vlottertank warm water ook buiten de bedrijfstijd op de ingestelde temperatuur.

Menu Components 2 van 2

De actueel gemeten lichtsterktewaarde wordt tussen haakjes weergegeven.

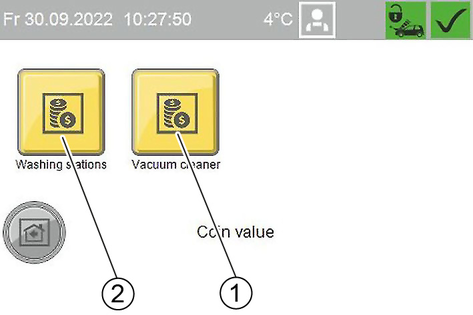

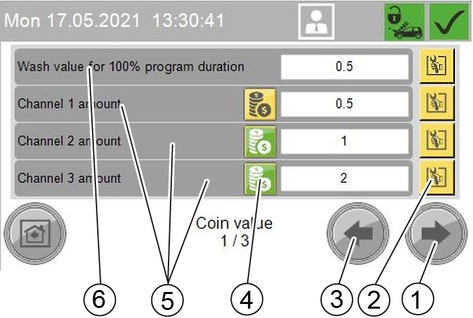

In het menu Coin value worden de waswaarde voor 100% looptijd van het programma en de muntwaarden voor de afzonderlijke kanalen van de munttester ingesteld.

De muntwaarden voor wasplaatsen en zuigers kunnen afzonderlijk worden ingesteld.

Channel ... amount: Kanalen van een elektronische munttester

External amount: Mechanische munttester

External 1 amount: bijvoorbeeld betalingssysteem met RFID

Druk op de toets Instelling naast de gewenste waarde.

Voer de gewenste waarde in.

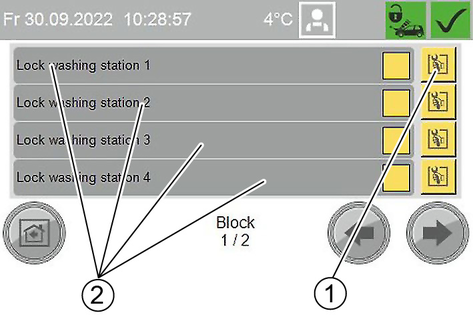

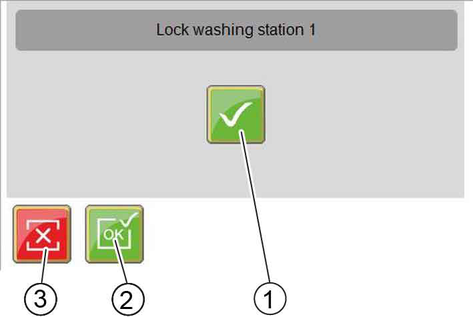

In het menu Lock worden één of meer wasplaatsen geblokkeerd of wordt de blokkering opgeheven.

De blokkering is van kracht ongeacht de vastgelegde openingsuren.

De toets Instelling wijzigen indrukken.

De gewenste toets indrukken.

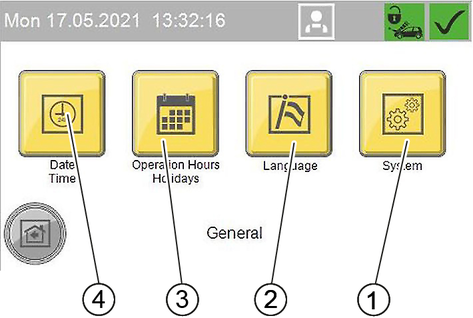

In het menu General worden de tijd, datum en bedrijfstijden ingesteld en wordt de taal van het display gekozen.

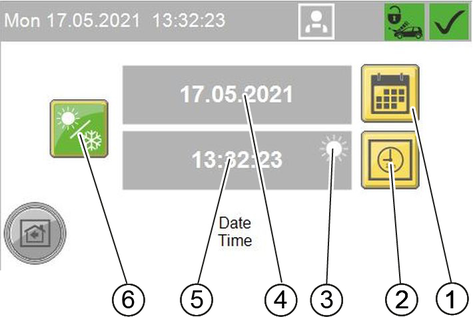

De tijd, datum en zomertijd worden ingesteld in het menu Date Time .

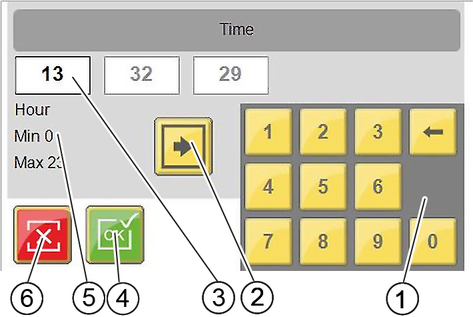

Tijd instellen

Druk op de knop Tijd instellen.

Gebruik de knop Invoerveld wijzigen om het gewenste invoerveld te selecteren.

Wis de veldinhoud met de delete-toets op het toetsenbord.

Voer de gewenste waarde in met het toetsenbord.

Herhaal dit tot alle gewenste wijzigingen zijn aangebracht.

Sluit het venster.

De datum wordt ingesteld volgens dezelfde procedure die werd beschreven voor de tijd.

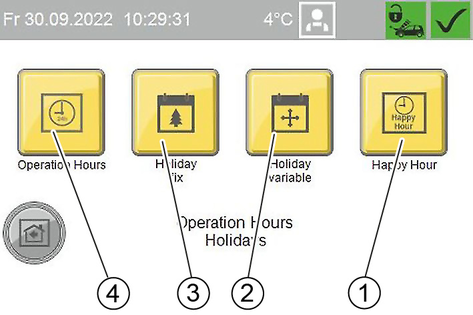

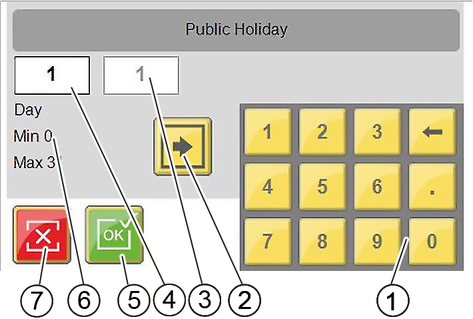

In het menu Operation Hours Holidays worden de openingsuren voor elke dag van de week en voor feestdagen vastgelegd. Er worden ook vaste en variabele feestdagen gedefinieerd.

Met de functie Happy Hour kunnen perioden met gewijzigde looptijden van de wasprogramma's worden vastgelegd.

De instelling gebeurt volgens hetzelfde principe als in het menu Date Time.

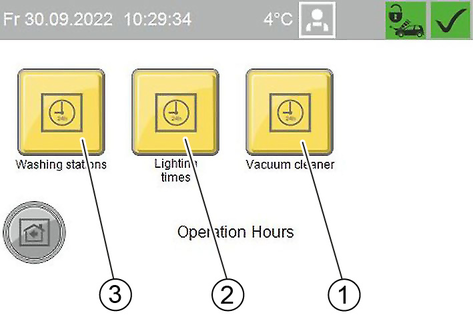

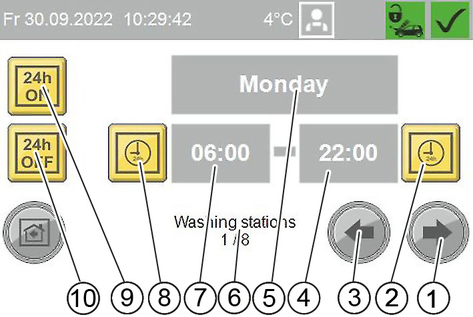

Menu Operation Hours

De openingsuren worden afzonderlijk vastgelegd voor wasplaatsen, verlichting en zuigers.

Om openingsuren op basis van de tijd in te stellen, moeten de toetsen Hele dag open en Hele dag gesloten gedeactiveerd (geel) zijn.

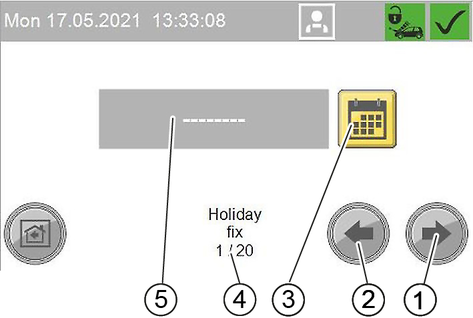

Menu Holiday fix

Vaste feestdagen vallen ieder jaar op dezelfde datum.

Menu Holiday variable

Vaste feestdagen vallen elk jaar op dezelfde datum.

De instelling geschiedt volgens hetzelfde principe als voor Holiday fix, behalve dat hier ook het jaar moet worden ingesteld.

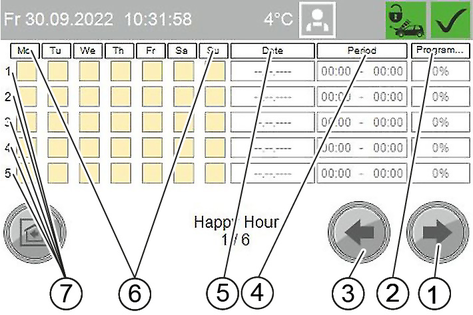

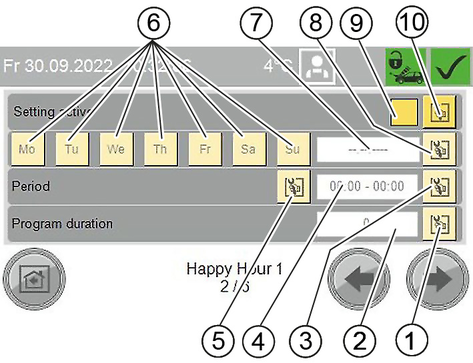

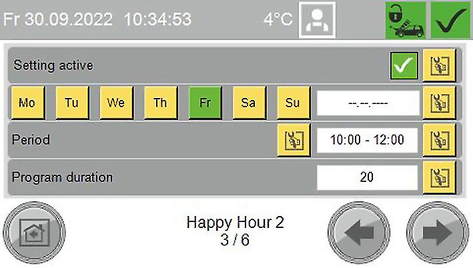

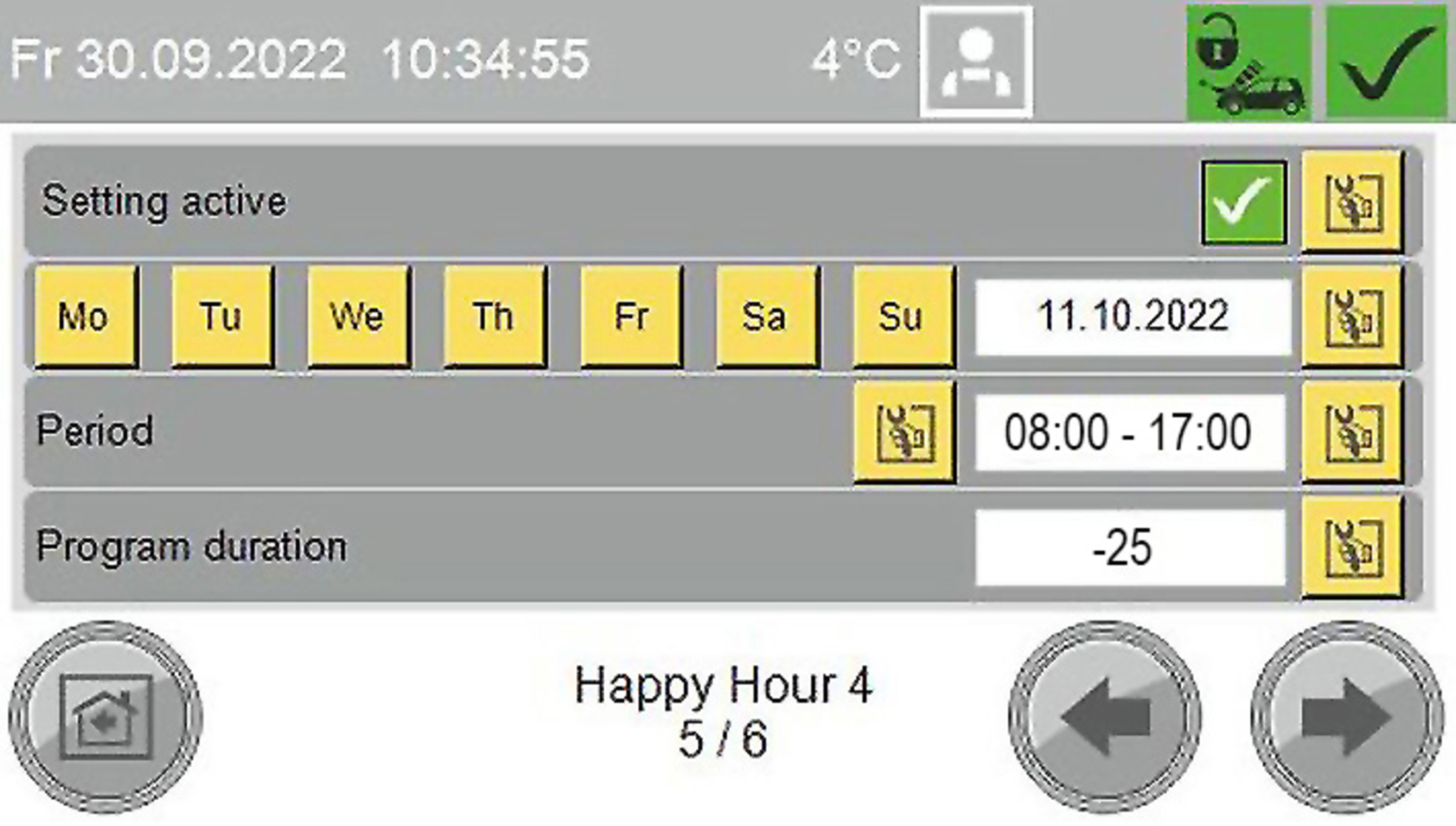

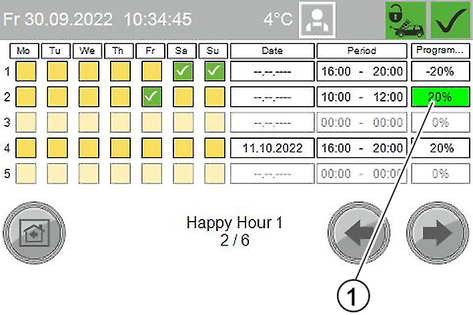

Menu Happy Hour

In het menu Happy Hour worden periodes met verkorte of verlengde wasprogramma's beheerd. Er kunnen 5 verschillende modi worden ingesteld.

Overzicht Happy Hour

Venster 1: Overzicht

Venster 2 van 6: Modus 1…5

Instelling modus

Voorbeeld: Modus voor Happy Hour wekelijks

Uitvoering op elke vrijdag

10:00 u tot 12:00 u

Wastijden met 20% verlengd

Voorbeeld: Modus voor Happy Hour op een specifieke datum

Uitvoering op 11.10.2022

08:00 u tot 17:00 u

Wastijden met 25% verlaagd

Voorbeeld overzicht:

Modus 1: iedere zaterdag en zondag van 16:00 tot 20:00 uur wastijden met 20% verkort.

Modus 2: iedere vrijdag van 10:00 tot 12:00 uur wastijden met 20% verlengd (deze modus is momenteel actief)

Modus 3: niet ingesteld

Modus 4: op 11.10.2022 van 16:00 tot 20:00 uur zijn de wastijden met 20% verlengd.

Modus 5: niet ingesteld

Bij overlapping tussen de afzonderlijke modi wordt de modus met het laagste nummer uitgevoerd.

Dit menu wordt gebruikt om de taal te kiezen waarin het display wordt weergegeven.

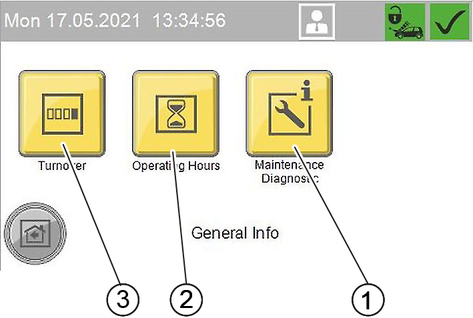

In het menu General Info kunnen omzet, bedrijfsuren, onderhoudsinformatie en storingsmeldingen worden bekeken.

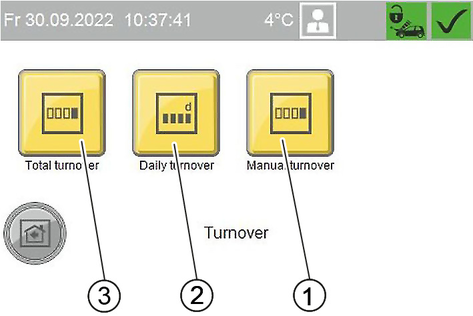

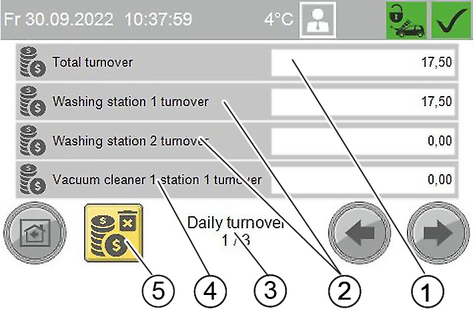

Het menu Turnover toont de totale omzet, de dagomzet en de handmatige omzet.

Het menu Manual turnover toont de waseenheden die handmatig zijn opgewaardeerd in het menu Washing / Vacuuming.

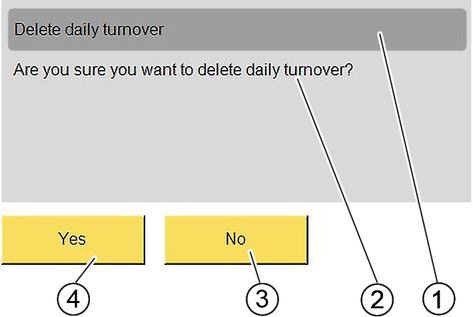

De dagomzet kan worden gewist.

Omzetgroepen

Dagomzet (afhankelijk van de uitrusting van de installatie worden 1 of meer vensters weergegeven)

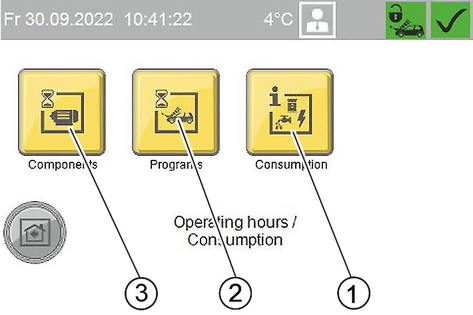

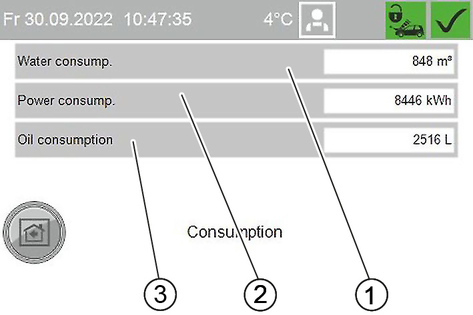

In het menu Operating Hours / Consumption wordt het volgende weergegeven:

Bedrijfsuren van de componenten

Bedrijfsuren van de wasplaatsen

Verbruiksgegevens van de installatie

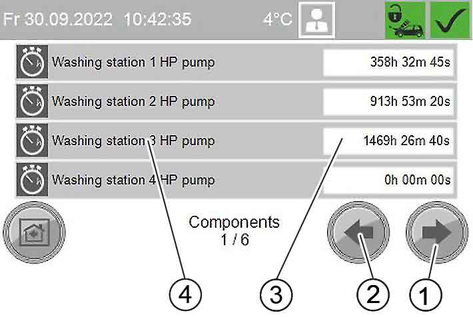

Menu Components

Bedrijfsuren installatiecomponenten

Menu Programs

Bedrijfstijden per wasprogramma voor de eerste wasplaats van de installatie

Bedrijfsuren voor een enkele wasplaats weergeven

Menu Consumption

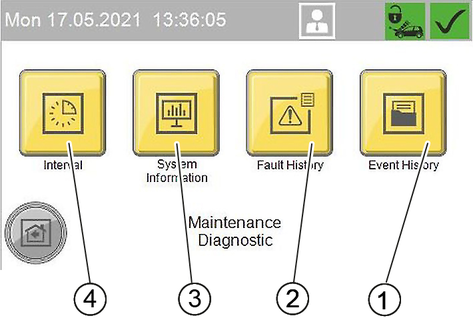

Het menu Maintenance Diagnostic wordt beschreven in het hoofdstuk "Verzorging en onderhoud".

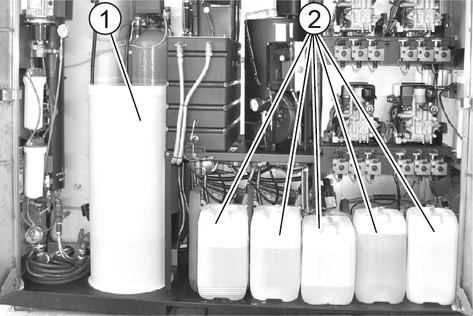

Beschadigingsgevaar

Als het reinigingsmiddelreservoir leeg is, zuigt de hogedrukpomp lucht aan en kan deze beschadigd raken.

Controleer regelmatig het vulniveau van het reinigingsmiddelreservoir.

Ongeschikte reinigingsmiddelen kunnen schade veroorzaken aan de installatie en aan het voorwerp dat wordt gereinigd.

Gebruik alleen reinigingsmiddelen die door KÄRCHER zijn vrijgegeven. Neem de bij de reinigingsmiddelen ingesloten adviezen inzake de dosering en aanwijzingen in acht. Gebruik niet te veel reinigingsmiddelen om het milieu niet overmatig te belasten.

Verkeerd gebruik van reinigingsmiddelen kan uw gezondheid schaden.

Lees en volg vóór gebruik alle, bij de reinigingsmiddelen ingesloten veiligheids- en gebruiksinstructies. Draag de daar vermelde veiligheidskleding/veiligheidsuitrusting.

De jerrycan reinigingsmiddel bijvullen met het onverdunde reinigingsmiddel.

Wasprogramma | Reinigingsmiddel |

|---|---|

Hogedrukwassen | RM 806 |

Natschuim (optie) | RM 806 |

Droogschuim (optie) | RM 812 |

Hot wax | RM 820 |

Topverzorging | RM 821 |

Velgenreiniging * (Optie) | RM 801 |

Velgenreiniging ** (Optie) | RM 802 |

Actiefschuim (Optie) | RM 838 |

Vuil losmaken (Optie) | RM 806 |

Insecten losmaken (Optie) | RM 803 |

Powerschuim (Optie) | RM 838 |

Powervelgenschuim *** (Optie) | RM 802 |

Powerwas (Optie) | RM 820 |

* met Hydrominder via hogedruklans RM 801

** met Hydrominder via omschakellans RM 802

*** met hogedrukpomp en doseerpomp via 3e gereedschap

De reinigingsmiddel-zuigslang in de jerrycan reinigingsmiddel hangen.

De luchtdruktoevoer van de installatie moet in gebruik zijn.

De ontluchtingshendel linksom tot aan de aanslag draaien.

De doseerhoeveelheid op 100% instellen.

De ontluchtingsknop zo vaak indrukken tot het reinigingsmiddel zonder bellen uit de ontluchtingsleiding aan de onderkant van de doseerpomp naar buiten komt.

De doseerhoeveelheid op de gewenste waarde resetten, zie "Instellingen / Doseerpompen instellen / Basisinstelling".

De ontluchtingshendel rechtsom tot aan de aanslag draaien.

Brandgevaar

Brandstof kan ontbranden.

Neem de plaatselijke voorschriften voor de omgang met brandstof in acht.

Gebruik geen ongeschikte brandstoffen; deze kunnen gevaarlijk zijn.

Beschadigingsgevaar

Storingen van de brander

Overlopende brandstof

Als de brandstoftank leeg is, loopt de brandstofpomp droog en kan deze beschadigd raken.

Verkeerde brandstof kan leiden tot storingen van de brander en slechte verbranding.

De brandstof zet uit door verwarming en kan overlopen.

Controleer regelmatig het vulniveau van de brandstoftank.

Gebruik uitsluitend de in het hoofdstuk "Technische gegevens" vermelde brandstof.

Gebruik bij vorstgevaar stookolie met additieven (flowverbeteraar) voor winterbedrijf.

Vul de brandstoftank niet tot aan de rand.

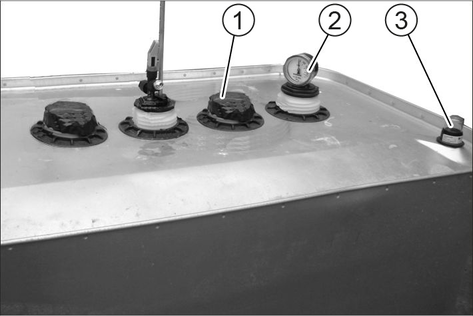

Het deksel van de vulopening eraf schroeven.

Brandstof bijvullen tot de niveau-indicatie vol aangeeft.

Zorg ervoor dat er geen brandstof overloopt en in de inspectieopening terechtkomt. Bij een latere inspectie kan deze brandstof voor lekkage worden aangezien.

De vulopening sluiten.

Functiestoringen mogelijk

Ongeschikt zout kan de werking van de basenwisselaar verstoren.

Gebruik alleen het onthardingszout in de vorm van tabletten dan in het hoofdstuk "Toebehoren" wordt genoemd.

Het deksel van het zoutreservoir verwijderen.

Vul het zoutreservoir tot bovenaan met onthardingszout.

Het deksel van het zoutreservoir aanbrengen.

Een leeg zoutreservoir veroorzaakt een storing. Vul het zoutreservoir ten laatste wanneer er water zichtbaar is in het zoutreservoir na het verwijderen van het deksel.

Het zoutverbruik neemt niet toe wanneer het zoutreservoir volledig vol is.

In een correct werkende installatie staat het zoutverbruik in constante verhouding tot het waterverbruik.

Wij bevelen aan het zout- en waterverbruik te documenteren in een bedrijfslogboek.

De vorstbeschermingsinrichting bestaat uit:

Recirculatieventilator

Verwarmingsventilator

Vorstbeschermingscircuit of vorstbescherming met verloren water

Wasplaatsverwarming

Noodvorstbescherming

Verwarmingspatroon in de olietank

Gevaar van ongevallen

Bij ijzel is er kans op ongelukken voor de gebruikers van de wasinstallatie.

Blokkeer wasplaatsen bij ijzel om ongelukken door ijzel te voorkomen.

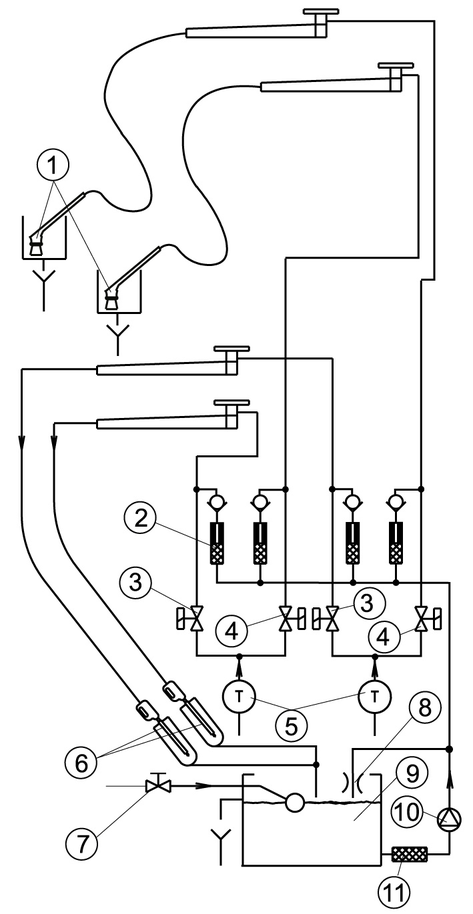

De volgende kenmerken zijn gegarandeerd:

Onbeperkte waswerking met de hogedrukstraalbuis tot -15°C. Bij installaties met 4 wasplaatsen wordt aanbevolen onder -10°C één wasplaats te blokkeren (bij installaties met 4 hogedrukmodules type 908 al bij hogere temperaturen).

Beperkte waswerking met de wasborstel bij temperaturen onder 0°C. Tijdens beperkt wasbedrijf moeten alle wasborstels regelmatig worden gecontroleerd op ijsvorming. Als er wordt gewassen met schuimwax en een borstel die bevroren is, dan kan het voertuig beschadigd raken. Als de wasborstel bevroren is, moeten de volgende maatregelen worden genomen:

1-tool-uitvoering: Hiertoe combi-straalbuis door hogedruk-straalbuis vervangen.

2-tool-uitvoering (optie): Afzien van schuimwax (bijvoorbeeld door de gebruiker instructies te geven).

Vanaf –15°C is een wasbedrijf niet meer zinvol omdat zich op het voertuig een ijslaag vormt. Deze ijslaag kan eventueel zelfs de functie van belangrijke voertuigonderdelen nadelig beïnvloeden. Voorkom daarom gebruik van installatie onder -15°C door de wasplaatsen te blokkeren.

De installatie is vorstbestendig tot -20°C. Onder -20°C moet de installatie worden stilgelegd zoals beschreven in het hoofdstuk "Stilleggen bij vorst".

De hoofdschakelaar moet in stand 1 staan.

De deuren van de installatie moeten gesloten zijn.

Stroomvoorziening, watertoevoer en brandstoftoevoer moeten ononderbroken gewaarborgd zijn.

De watervoorziening moet tegen vorst beschermd zijn.

De brandstoftoevoer moet worden beschermd tegen vorst (bijv. verwarmingspatroon in de tank, verwarmingslint).

Opstellen en installeren zoals beschreven in het hoofdstuk "Installatie opstellen".

De verwarmingsventilatoren zijn correct ingesteld.

Alle onderhoudswerkzaamheden volgens hoofdstuk "Onderhoud en verzorging" zijn correct uitgevoerd.

Al het reinigingsgereedschap bevindt zich in het opbergvak.

De bij de installatie meegeleverde handspuitpistolen met speciale opening ter bescherming tegen vorst zijn gemonteerd.

Voorwaarde voor het correct functioneren van de wasplaatsverwarming is dat de wasplaats door de klant is ontworpen in overeenstemming met de aanbevelingen van KÄRCHER.

Het verwarmbare wasplaatsoppervlak wordt beperkt door de respectieve verwarmingscapaciteit van het apparaat. Als het verwarmde oppervlak deze waarde overschrijdt, is de vorstbescherming niet gegarandeerd. Het aantal wasplaatsen dat kan worden verwarmd, staat vermeld in het hoofdstuk "Technische gegevens/Gegevens afhankelijk van waterverwarmer".

Een deklaag van sneeuw en grotere hoeveelheden ijsbrokken die van de voertuigen vallen, vereisen een zeer hoge verwarmingscapaciteit. Het is noodzakelijk om zulke afzettingen te verwijderen.

Vóór het begin van de vorstperiode de onderhoudswerkzaamheden uitvoeren zoals vermeld in "jaarlijks voor het begin van de vorstperiode" van het hoofdstuk "Onderhoud en verzorging".

Voer de onderstaande werkzaamheden uit om de vorstbescherming te handhaven.

Onderhoudswerkzaamheden die niet tijdig en vakkundig worden uitgevoerd, leiden tot verlies van de garantie bij vorstschade.

Tijdstip | Handeling | Uitvoering | Door de |

|---|---|---|---|

vóór de vorstperiode | Filter in de Powerschuim-sproeier (optie) reinigen | Filter verwijderen en reinigen (zie "Filter van de Powerschuim-sproeier reinigen"). Stel de volgende reinigingsintervallen in op basis van ervaring. | Exploitant |

Meerdere keren per dag bij vorst | Wasborstels controleren | Op verontreinigingen en ijsvorming controleren, evt. borstelwas blokkeren. | Exploitant |

dagelijks bij vorst | Filter vorstbeschermingspomp reinigen | Het filter reinigen en opnieuw aanbrengen. | Exploitant |

Verwarmingsventilator controleren | Zijn de verwarmingsventilatoren in werking (ook met ABS brandstoftank, optie)? | Exploitant | |

Recirculatieventilator controleren | De werking controleren. | Exploitant | |

eerst dagelijks, later naargelang de ervaring | Vulniveau van de brandstoftank controleren. | Is de stookolievoorraad voldoende tot de volgende controle? Rekening met een hoger verbruik als gevolg van vorstbeschermingsinrichtingen. Een brandstoftekort leidt tot storingen en schade aan de installatie. | Exploitant |

wekelijks bij vorst | Verwarming ABS stookolietank controleren (optie) | Onder 3 °C controleren of het verwarmingslint van de stookolieleiding tussen de stookolietank en SB MB warm is. | Exploitant |

maandelijks of na 200 bedrijfsuren bij vorst, zo nodig vaker | Bij een vorstbeschermingscircuit het vorsbeschermingswaterdebiet controleren. | Streefwaarde: ca. 0,5 l/min per was-tool. Waterdebiet groter: De slangkoppeling in het hogedrukpistool vervangen. WAARSCHUWINGGevaar van letsel, gevaar van beschadiging Is het debiet van vorstbeschermingswater te groot, dan kan het hogedrukpistool ongecontroleerd gaan bewegen en letsels veroorzaken. Vervang bij een te groot debiet van vorstbeschermingswater in het hogedrukpistool absoluut de slangkoppeling in het hogedrukpistool. Waterdebiet kleiner: Het filter van de vorstbeschermingspomp reinigen, de zeef in de smoorinrichting reinigen, de leiding doorspoelen, de draairichting van de pomp controleren. | Exploitant |

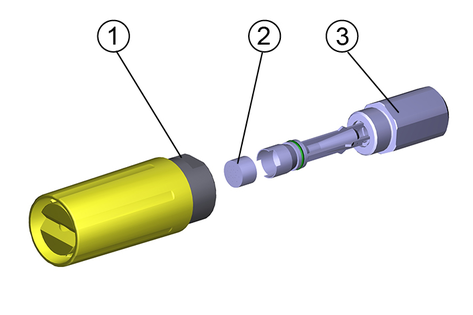

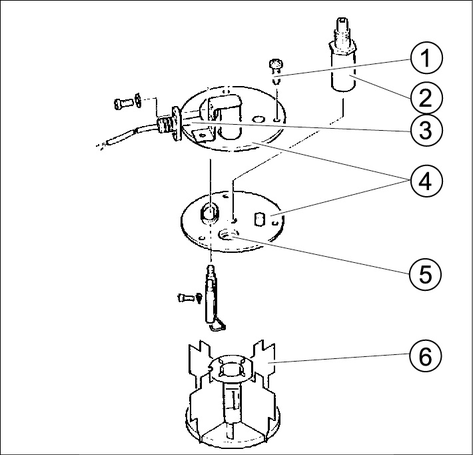

Schroef het voorste deel van de sproeier los.

Verwijder het filter en reinig het.

Plaats het filter.

Schroef het voorste deel van de sproeier op de sproeierhouder en draai vast.

De hoofdschakelaar op "0/OFF" draaien.

De hoofdschakelaar in de stand "1/ON" laten.

De bedrijfstijd op de besturing blokkeren.

De brandstoftank bijvullen.

Is er tijdens de buitengebruikstelling geen kans op vorst:

De watertoevoer afsluiten.

De stroomvoorziening onderbreken.

Indien er tijdens het stilleggen gevaar van vorst bestaat, dan moeten de volgende aanvullende stappen worden uitgevoerd.

De watertoevoerslang en de hogedrukslang losschroeven.

Het RO-membraan demonteren en vorstvrij bewaren.

Alle vlottertanks leegmaken, de slangen verwijderen en het water laten weglopen.

De permeaatbuffertank leegmaken.

De waterleiding tussen de basenwisselaar en de vlottertank warm water loskoppelen.

De installatie (zonder basenwisselaar) met een antivriesoplossing doorspoelen.

De basenwisselaar met een geconcentreerde zoutoplossing doorspoelen.

Beide slangen onder de doorstroomboiler loskoppelen en het water laten weglopen.

Alle watervoerende delen uitblazen met olievrije perslucht.

Tijdens langere bedrijfsonderbrekingen moet de installatie, met uitzondering van de basenwisselaar, met een antivriesoplossing worden gespoeld om tegen corrosie te worden beschermd.

In geval van twijfel kan de serviceafdeling met de buitengebruikstelling worden belast.

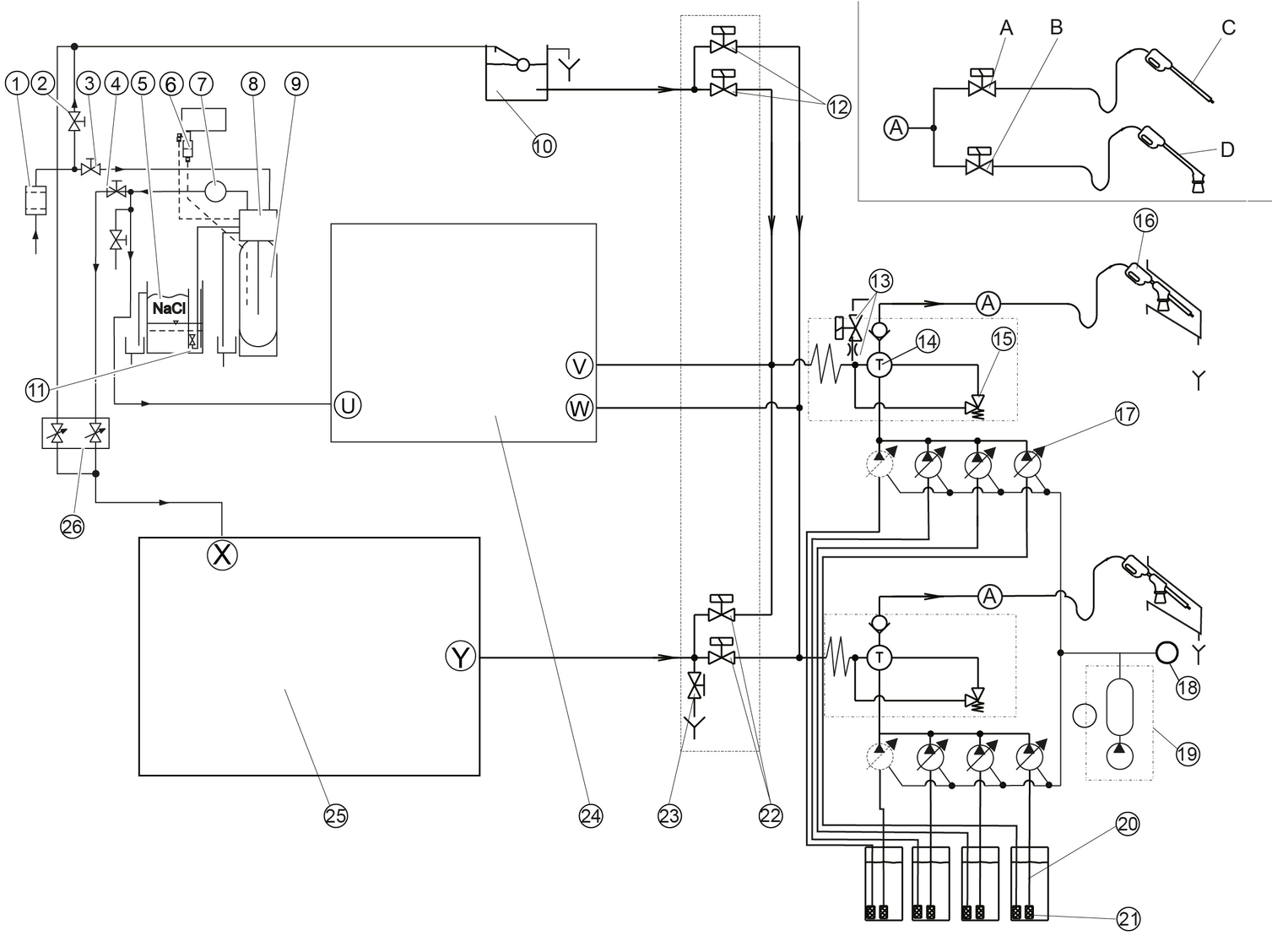

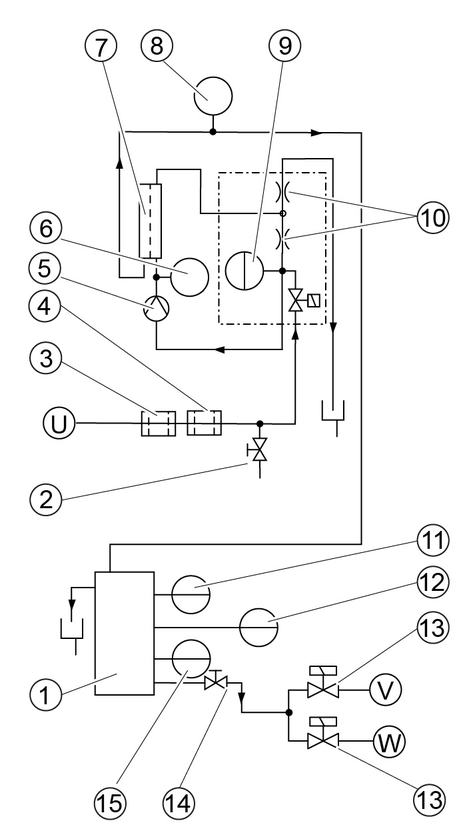

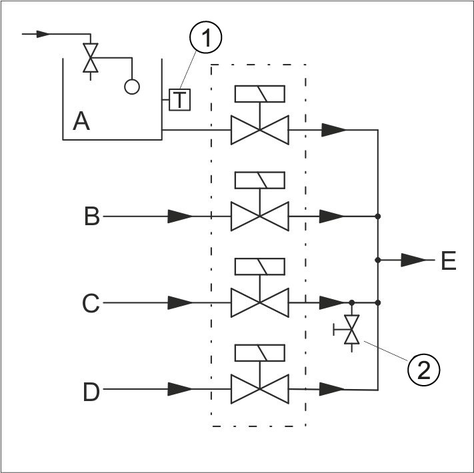

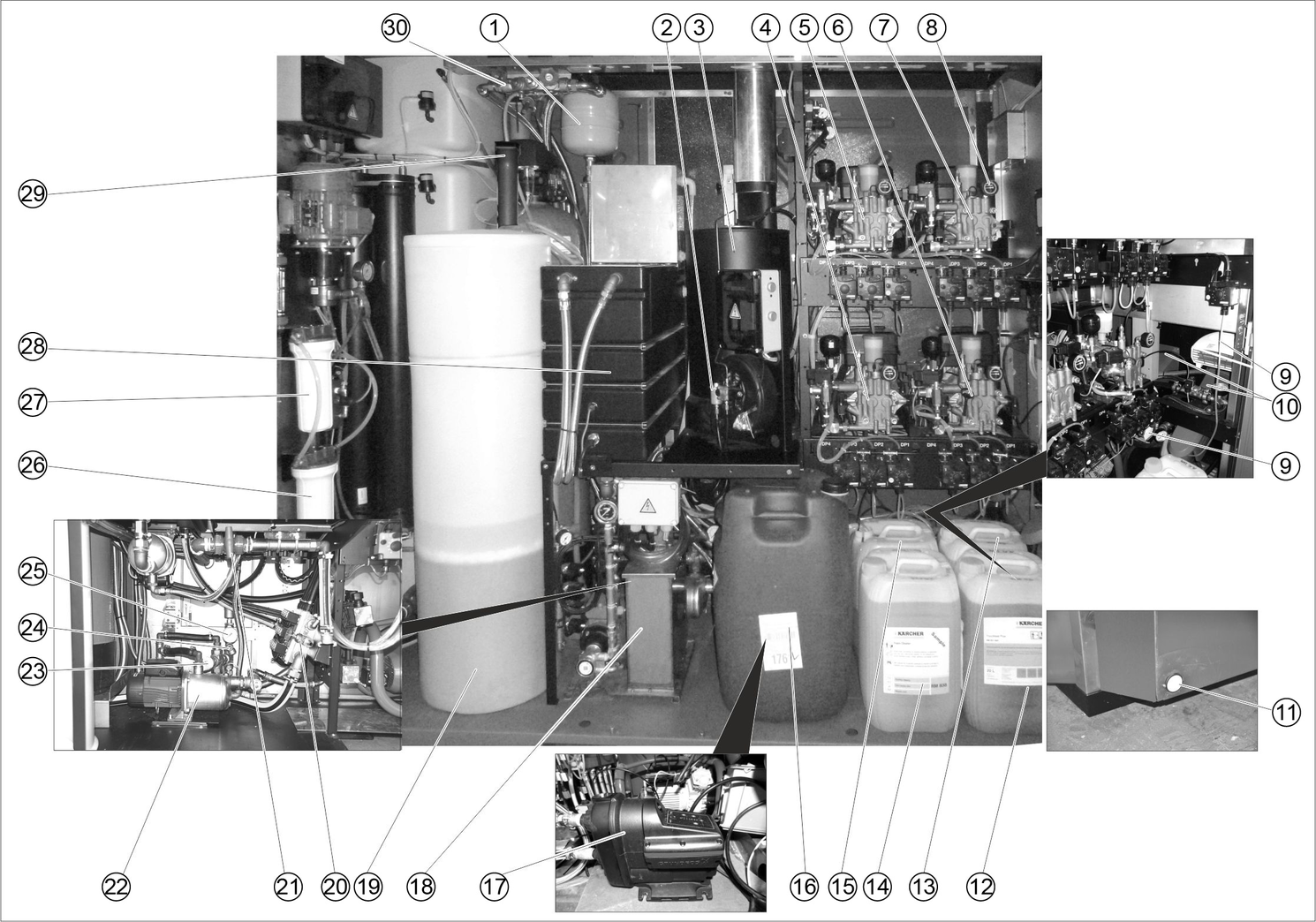

De wasplaatsen 3 en 4 worden niet getoond.

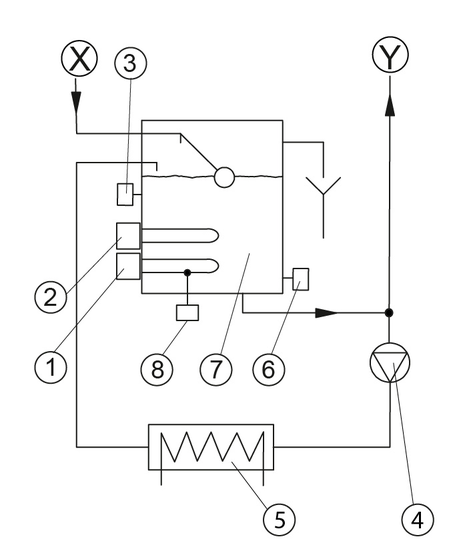

2-tool-uitvoering (optie)

A Magneetventiel hoge druk

B Magneetventiel schuim

C Hogedrukpistool met straalbuis

D Wasborstel

* Alleen bij SB MB standaard

De wasplaatsen 3 en 4 worden niet getoond.

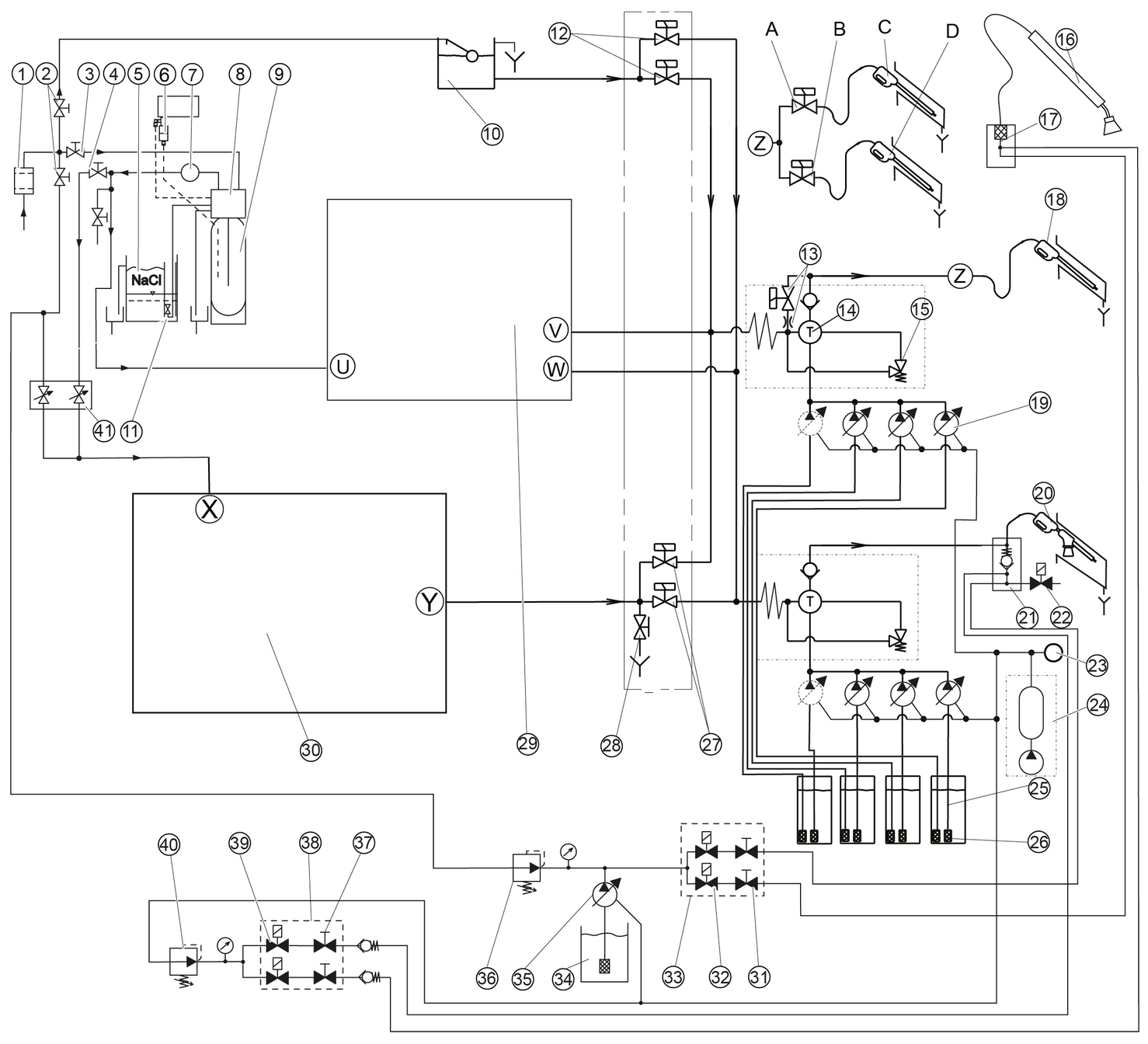

3-tool-uitvoering

A Magneetventiel powerschuimlans

B Magneetventiel hoge druk

C Powerschuimlans

D Hogedrukpistool

* Alleen bij SB MB standaard

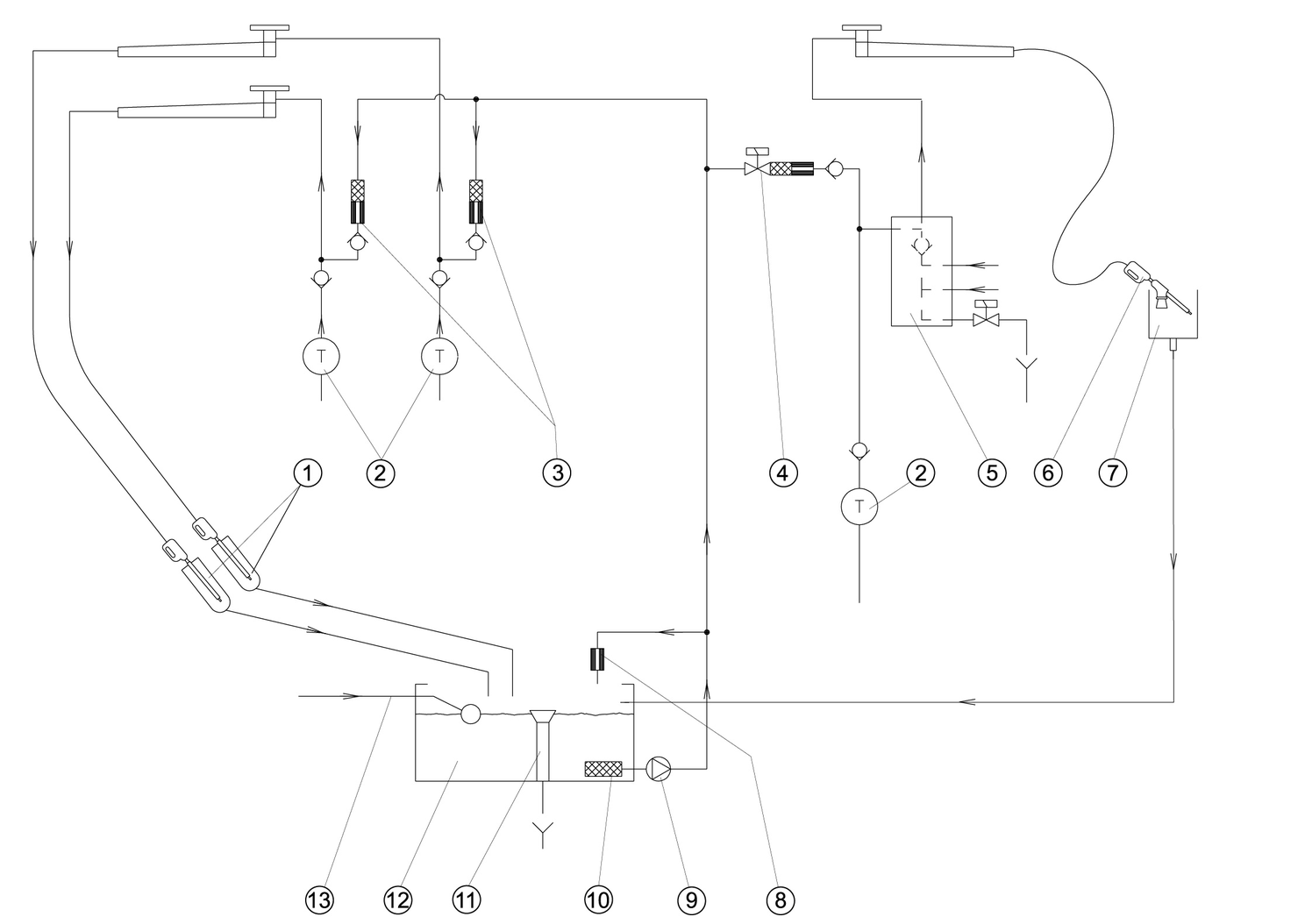

A Velgenreiniger

B Intensief schuim

C Knooppuntstuk

A 4. watertype

B Schoon water

C Onthard water, warm

D Permeaat

E naar de hogedrukpomp

In de 2-tool-uitvoering met droogschuim worden elektrisch verwarmde schuimslangen gebruikt als vorstbescherming.

Het vorstbeschermingswater gaat verloren bij wasplaats 3 en 4.

In de 2-tool-uitvoering met droogschuim worden elektrisch verwarmde schuimslangen gebruikt als vorstbescherming.

Wasplaats 3 en 4 worden niet getoond

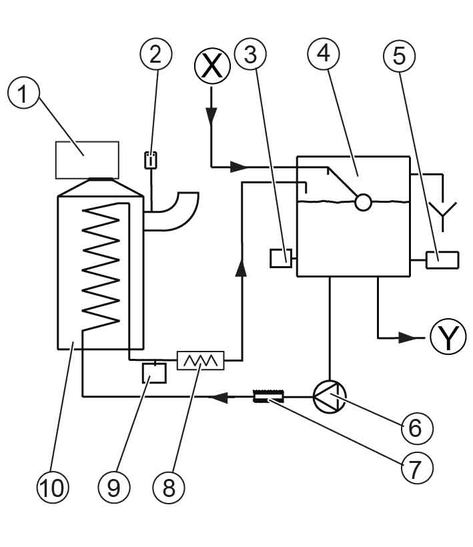

De overstroomklep opent bij overschrijding van de toegestane bedrijfsdruk, dus ook bij het loslaten van de hendel van het hogedrukpistool, en voert het water in het circuit. Wordt het hogedrukpistool opnieuw geopend, dan staat de hogedrukstraal onmiddellijk weer ter beschikking.

De overstroomklep is af fabriek ingesteld en verzegeld. Instelling alleen door de klantenservice.

Het veiligheidsventiel beschermt het verwarmingscircuit van de wasplaatsverwarming (optie) tegen overdruk.

Het thermostatische mengventiel regelt de aanvoertemperatuur voor de wasplaatsverwarming (optie) in functie van de retourtemperatuur.

Alleen voor apparaten met olie- of gasbrander.

Als de brander niet ontsteekt of als de vlam tijdens de werking uitgaat, sluit de vlambewaker de brandstofmagneetklep en schakelt hij de branderventilator uit.

Alleen voor apparaten met olie- of gasbrander.

Als de rookgastemperatuur boven de toegestane waarde stijgt, schakelt de rookgasthermostaat de brander uit en vergrendelt die.

Niet voor elektrisch verwarmde apparaten zonder wasplaatsverwarming.

Als de watertemperatuur in de vlottertank voor warm water daalt door het onttrekken van warm water en het instromen van koud water, schakelt de temperatuurregelaar de warmwatercirculatiepomp in en weer uit wanneer de maximumtemperatuur is bereikt.

Alleen voor apparaten met olie- of gasbrander.

De temperatuurbegrenzer voorkomt de vorming van stoom in de doorstroomboiler.

Alleen voor apparaten met olie- of gasbrander.

Nadat de warmwatercirculatiepomp is gestart, schakelt de debietschakelaar de brander in.

De watertekortbeveiliging schakelt de waterverwarmer uit als het waterpeil in het vlotterreservoir voor warm water te laag is.

Alleen voor elektrisch verwarmde apparaten.

Schakelt de verwarmingsstaaf uit in geval van te hoge temperatuur door watertekort.

De schakelaar voor motorbescherming onderbreekt het stroomcircuit wanneer de motor overbelast is.

SB MB standaard:

Als de resterende hardheid van het ontharde water een grenswaarde overschrijdt, dan berekent de besturing de restcapaciteit van de fles van de basenwisselaar.

De regeneratie van de basenwisselfles begint uiterlijk de volgende nacht.

SB MB comfort:

Als de resterende hardheid van het ontharde water een grenswaarde overschrijdt, dan wordt meteen de regeneratie van de fles van de basewisselaar gestart.

Bij watertekort wordt de installatie gestopt om te voorkomen dat de pomp RO droogloopt.

Schakelt de RO-pomp uit wanneer de permeaatbuffertank vol is.

Schakelt de pomp RO in om permeaat te produceren.

Geeft een signaal aan het systeem wanneer de buffertank permeaat leeg is.

Voorkomt dat extern aangevoerd warm water van meer dan 60°C naar de HD-pompen wordt geleid en die beschadigt.

Bij een storing schakelt het systeem over op een ander type water (ingesteld door de servicetechnicus tijdens de inbedrijfstelling).

Basis voor een veilige installatie is regelmatig onderhoud volgens het onderstaande onderhoudsschema.

Gebruik uitsluitend originele onderdelen van de fabrikant of door deze geadviseerde delen, zoals

reserveonderdelen en slijtageonderdelen,

toebehoren,

brandstoffen,

reinigingsmiddelen.

Gevaar van letsel

Levensgevaar door elektrische schok.

Schakel vóór werkzaamheden aan het apparaat de op locatie aanwezige hoofdschakelaar uit en beveilig deze tegen herinschakelen.

Laat alle werkzaamheden aan elektrische onderdelen van de installatie alleen door een elektricien uitvoeren.

Gevaar van letsel

Uit beschadigde componenten kan een hogedrukstraal vrijkomen die letsels veroorzaken kan.

Schakel de installatie drukloos door de schakelaar van het apparaat op "0/OFF" te zetten en vervolgens alle hogedrukpistolen te openen tot de druk in de installatie is afgebouwd.

Gevaar van brandwonden

Sommige onderdelen van het apparaat worden tijdens het gebruik heet en kunnen bij aanraking brandwonden veroorzaken.

Laat de installatie afkoelen alvorens de volgende onderdelen aan te raken. Rookgasbuis en rookgasopening, brander met doorstroomverwarmer, cilinderkop van de hogedrukpomp, hogedrukslang.

Beschadigingsgevaar

Een hogedrukstraal kan componenten van de installatie beschadigen.

Reinig de binnenruimte van de installatie niet met de hogedrukstraal. Houd de hogedrukstraal bij de reiniging aan de buitenkant uit de buurt van het bovendeel van de installatie (met muntinworp, restwaarde-indicatie en programmaschakelaar).

De op locatie aanwezige hoofdschakelaar uitschakelen en deze beveiligen tegen herinschakeling.

De watertoevoer onderbreken.

Exploitant: werkzaamheden met de aanwijzing "Exploitant" mogen alleen door geïnstrueerde personen worden uitgevoerd die hogedrukinstallaties veilig kunnen bedienen en er op veilige wijze onderhoud aan kunnen uitvoeren.

Serviceafdeling: werkzaamheden met de aanwijzing "Serviceafdeling" mogen alleen worden uitgevoerd door servicemonteurs van KÄRCHER of door monteurs die door KÄRCHER hiervoor zijn geautoriseerd.

Met uw dealer kunt u een regelmatige veiligheidsinspectie vastleggen of een onderhoudscontract afsluiten. Vraag hierover advies.

* Afhankelijk van de uitrusting van de installatie kan op deze punten ook de bouwgroep intensieve schuimlaag aangebracht zijn.

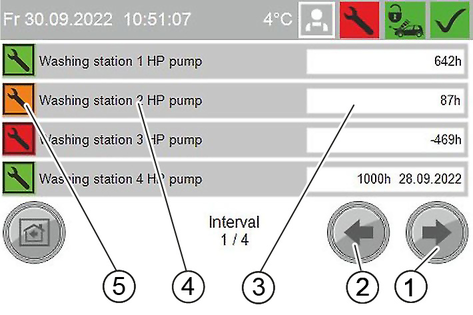

Het menu Maintenance Diagnostic toont de tijden tot het volgende onderhoud, systeeminformatie, foutmeldingen en events.

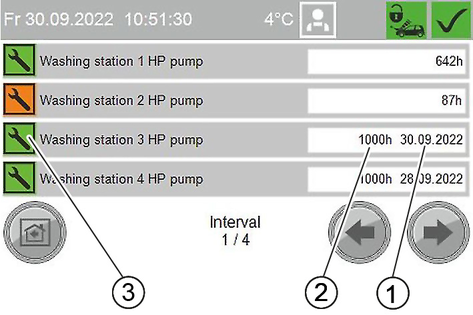

In het menu Interval wordt voor de afzonderlijke systeemcomponenten de tijd tot het volgende onderhoud weergegeven.

groen: resterende bedrijfstijd meer dan 30% van de totale tijd

oranje: resterende bedrijfstijd minder dan 30% van de totale tijd

rood: Serviceteller verlopen, onderhoud moet worden uitgevoerd

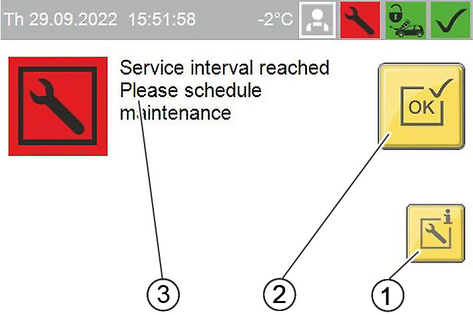

Als een serviceteller is verlopen, geeft de besturing een onderhoudsaanvraag in de basispositie weer:

Serviceteller resetten

De volgende servicetellers kunnen door de operator worden gereset:

Filterelement WSO vervangen

Zuignap 1...6, filter 1

Zuignap 1...6, filter 2

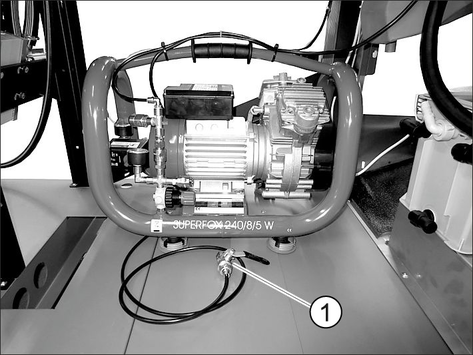

Compressor ontwateren

De vorstbescherming controleren

Alle overige servicetellers kunnen alleen door de klantenservice worden gereset.

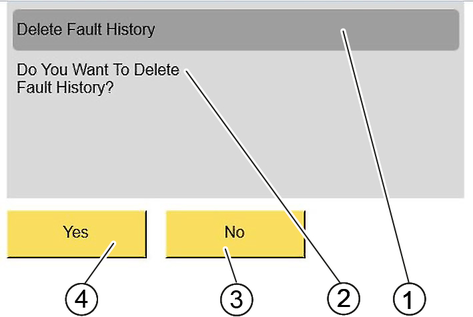

De knop "Serviceteller resetten" indrukken.

De reset met Ja bevestigen.

Weergave na reset

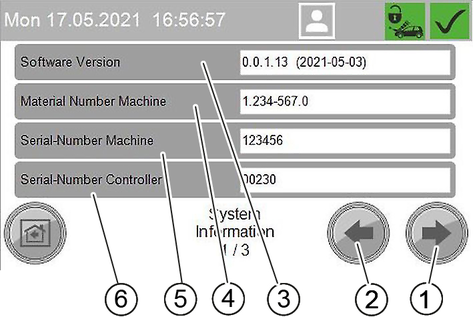

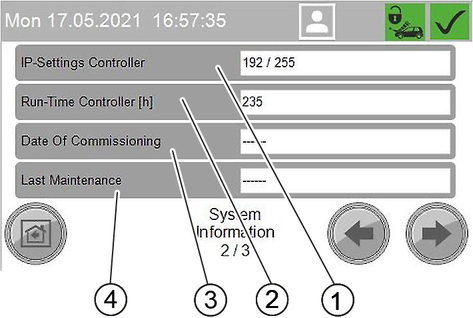

In het menu System Information worden installatiegegevens, instellingen van de besturing en bedrijfsgegevens van de besturing weergegeven.

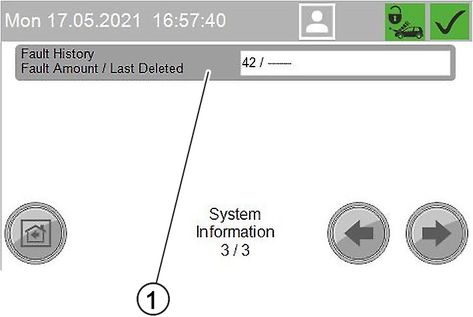

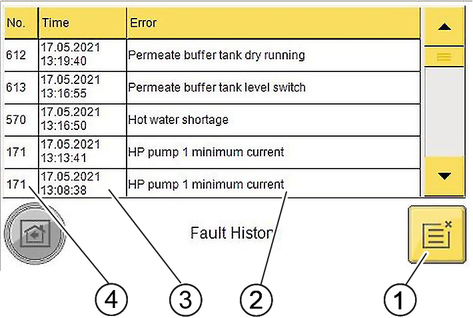

In het menu Fault History worden de foutmeldingen weergegeven sinds de laatste keer dat het foutgeheugen werd gewist.

Het menu Event History is volgens hetzelfde principe opgebouwd als het menu Fault History .

Tijdstip | Handeling | Uitvoering | Door de |

|---|---|---|---|

jaarlijks vóór het begin van de vorstperiode | Vorstbeveiligingscircuit reinigen |

| Exploitant/Klantenservice |

De wasplaatsverwarming controleren. |

| Exploitant/Klantenservice | |

De buitenthermostaat controleren | De werking controleren. | Exploitant | |

Recirculatieventilator controleren | De werking controleren. | Exploitant | |

Verwarmingsventilator controleren. | Zijn de regelaars correct ingesteld? (zie hoofdstuk "Instellingen/Verwarmingsventilator"). | Exploitant | |

De vorstbescherming met verloren water controleren | De vorstbeschermingspomp inschakelen (zie hoofdstuk "Handmatige ingrepen"). Controleren of er ten minste 0,5 l/min water uit elk handspuitpistool komt; zo nodig de drukregelaar bijstellen. | Exploitant | |

Noodvorstbescherming controleren | De hoofdschakelaar op de stand "0" draaien. Controleren of er ten minste 0,5 l/min water uit elk handspuitpistool komt; zo nodig de drukregelaar bijstellen. | Exploitant | |

Reinigen van de doorstroomboiler | Aanbeveling: Plan deze halfjaarlijkse onderhoudswerkzaamheden vóór het begin van de vorstperiode. | Klantenservice | |

Brander meten | |||

Dagelijks | De hogedrukslangen controleren, Schuimslangen controleren (voor 2-tool-uitvoering) | De hogedrukslangen op mechanische beschadiging zoals schade door schuren, zichtbaar weefsel van de slang, knikken en poreus en gescheurd rubber controleren. Beschadigde hogedrukslangen vervangen. | Exploitant |

Wasborstel controleren. | Wasborstels controleren op beschadiging, verontreiniging en slijtage. Borstels met haren korter dan 30 mm moeten worden vervangen. Bij temperaturen lager dan –5°C meerdere keren per dag op ijsvorming controleren, evt. de schuim-wasbeurt blokkeren. Hiertoe de combi-straalbuis vervangen door hogedruk-straalbuis | Exploitant | |

Aanwijzingsborden op de wasplaats controleren. | Controleren of aanwijzingsborden voor de gebruiker voorhanden en leesbaar zijn. | Exploitant | |

Wasplaatsverlichting controleren | De werking van de wasplaatsverlichting controleren, defecte lampen vervangen. | Exploitant | |

Straalbuizen controleren | Op dichtheid controleren, de O-ring indien nodig vervangen. Sproeierbescherming en handgreepbuis OK? Zo nodig vervangen. | Exploitant | |

Hogedrukpistolen controleren | Op dichtheid controleren, de O-ring indien nodig vervangen. Is de hogedrukslang draaibaar en de hendel soepel? Eventueel smeren (zie hoofdstuk "Onderhoudswerkzaamheden"). | Exploitant | |

Opbergschacht voor gereedschap controleren | Van buitenaf controleren op vreemde voorwerpen en vuil. Grove vervuiling verwijderen. | Exploitant | |

Vulniveau van het reinigingsmiddel controleren. | Het oliepeil controleren, indien nodig bijvullen. | Exploitant | |

Muntenkistje legen | Munttester openen en het muntenbakje leegmaken. | Exploitant | |

eerst dagelijks, later naargelang de ervaring | Vulniveau van de brandstoftank controleren. | Is de stookolievoorraad voldoende tot de volgende controle? Rekening met een hoger verbruik als gevolg van vorstbeschermingsinrichtingen. Een brandstoftekort leidt tot storingen en schade aan de installatie. | Exploitant |

Compressor leegmaken | Het condenswater uit het drukvat van de compressor aflaten. | Exploitant | |

Bij installatie met vorstbescherming: dagelijks bij vorst | Vorstbeschermingsinrichtingen controleren. | Zijn de verwarmingsventilatoren in werking (ook in de brandstoftank ABS, optie)? | Exploitant |

Filter vorstbeschermingspomp reinigen | Filter reinigen en weer aanbrengen. | Exploitant | |

Na 40 bedrijfsuren of wekelijks | Dichtheid van de installatie controleren | Pompen en leidingsysteem op lekkage controleren. De klantenservice contacteren als er olie onder de hogedrukpomp ligt of als bij werking van de pomp meer dan 3 druppels water per minuut uit de hogedrukpomp druppelen. | Exploitant |

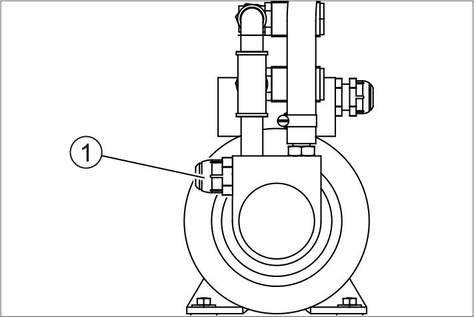

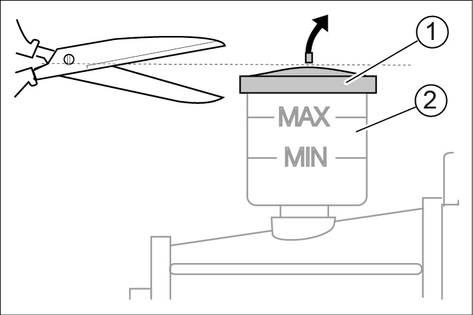

Oliepeil controleren | Is de olie melkachtig, dan is er water in aanwezig. Contacteer de Klantenservice. | Exploitant | |

Oliepeil van de hogedrukpompen controleren | Het oliepeil moet tussen de markeringen MIN en MAX staan, anders olie bijvullen. | Exploitant | |

Reinigingsmiddelfilter controleren | De hogedrukstraal visueel controleren op reinigingsmiddel, het reinigingsmiddelfilter reinigen indien nodig. | Exploitant | |

Werking controleren | Werking van alle wasprogramma's controleren | Exploitant | |

De zoutvoorraad in het zoutreservoir controleren | Is het zoutniveau boven de waterniveau? Indien nodig onthardingszout bijvullen. | Exploitant | |

resterende hardheid van het ontharde water controleren | Water uit de vlottertank voor warm water verwijderen en de resthardheid bepalen met testkit B (bestelnr. 6.768-003). Instelwaarde: onder 3 °dH. | Exploitant | |

Het restchloorgehalte na het actiefkoolstoffilter controleren | Deze test is alleen nodig als het chloorgehalte in het schone water hoger is dan 0,3 mg/l. Neem een watermonster tussen het actiefkoolstoffilter en het RO-membraan. Het restchloorgehalte bepalen. Als het restchloorgehalte van het watermonster hoger is dan 0,1 mg/l, dan moet het actiefkoolstoffilter worden vervangen. | Exploitant | |

De wasplaatsverwarming kort inschakelen | De vorstbeschermingspomp activeren zoals beschreven onder "Regeling/menu Service". | Exploitant | |

De buitenkant van de behuizing reinigen (roestvrij staal en kunststof) | Reinigingsmiddel "Washallen- en tegelreinigingsmiddel RM 841" in 10% mengen, op de oppervlakken aanbrengen, ca. 2 tot 3 minuten laten inwerken, niet laten opdrogen. Na de inwerktijd grondig spoelen met de hogedrukstraal. | Exploitant | |

Reinigingsmiddel "Washallen- en tegelreinigingsmiddel RM 841" in 20% mengen, op het oppervlak aanbrengen, ca. 2 tot 3 minuten laten inwerken. Na de inwerktijd de oppervlakken reinigen met een vochtige pad of microvezeldoek en vervolgens grondig afspoelen met een hogedrukstraal. Indien gewenst kunnen de grote oppervlakken worden verwijderd met een rubberen trekker. | Exploitant | ||

Spatschermen reinigen | Reinigingsmiddel "Washal- en tegelreinigingsmiddel RM 841" in 10% mengen, op de oppervlakken aanbrengen, ca. 2 tot 3 minuten laten inwerken, niet laten opdrogen. Na de inwerktijd grondig spoelen met de hogedrukstraal. LET OPBeschadigingsgevaar Oplosmiddelen en reinigingsmiddelen die oplosmiddelen bevatten, kunnen de spatschermen beschadigen. Reinig de spatschermen niet met oplosmiddelen of reinigingsmiddelen die oplosmiddelen bevatten. | Exploitant | |

Buitenkant behuizing (roestvrij staal) verzorgen | Indien nodig behandelen met een onderhoudsmiddel voor roestvrij staal. | Exploitant | |

wekelijks bij vorst | Verwarming stookolietank ABS controleren (optie) | Onder 3 °C controleren of het verwarmingslint van de stookolieleiding tussen de stookolietank en SB MB warm is. | Exploitant |

Eenmaal, 1 maand na inbedrijfstelling | Fijnfilter WSO vervangen | Toevoer schoon water sluiten, de filterbekers losschroeven, de filterinzet vervangen, nieuwe filterinzet en filterbeker terugplaatsen, de schoonwatertoevoer openen. | Exploitant |

Na 80 bedrijfsuren of tweewekelijks | De roestvrijstalen onderdelen van de behuizing reinigen en conserveren. | Vuilresten en aanslag verwijderen. Onderdelen conserveren met onderhoudsolie voor roestvrij staal. | Exploitant |

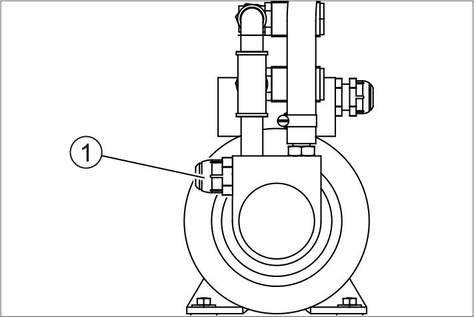

Na 200 bedrijfsuren of maandelijks | De werkdruk van de hogedrukpompen controleren | De manometer moet 9…10 MPa (90…100 bar) aangeven. Anders de storing verhelpen volgens de informatie in het hoofdstuk "Hulp bij storingen". | Exploitant |

Hoeveelheid antivries controleren | Streefwaarde: ca. 0,5 l/min per was-tool. Waterdebiet groter: De slangkoppeling in het hogedrukpistool vervangen. WAARSCHUWINGGevaar van letsel, gevaar van beschadiging Is het debiet van vorstbeschermingswater te groot, dan kan het hogedrukpistool ongecontroleerd gaan bewegen en letsels veroorzaken. Vervang bij een te groot debiet van vorstbeschermingswater in het hogedrukpistool absoluut de slangkoppeling in het hogedrukpistool. Waterdebiet kleiner: Het filter van de vorstbeschermingspomp reinigen, de zeef in de smoorinrichting reinigen, de leiding doorspoelen, de draairichting van de pomp controleren. | Exploitant | |

Filters van de reinigingsmiddelen in de reinigingsmiddelreservoirs reinigen | Filters verwijderen en met heet water grondig doorspoelen. | Exploitant | |

Filter reinigen | Het filter voor het antivriescircuit reinigen. | Exploitant | |

Opbergschachten reinigen | Opbergschachten voor gereedschap reinigen. | Exploitant | |

Zoutreservoir controleren | Het waterpeil controleren (ca. 5...25 cm boven de zeefplaat). | Exploitant | |

Op afzettingen controleren, indien nodig leegmaken, reinigen, bijvullen met onthardingszout en opnieuw in gebruik nemen. Gevaar voor functiestoringen. Bij het bijvullen van onthardingszout alleen het onthardingszout in tabletvorm gebruiken dat in het hoofdstuk "Toebehoren" wordt genoemd. | Exploitant | ||

Brander reinigen |

| Exploitant | |

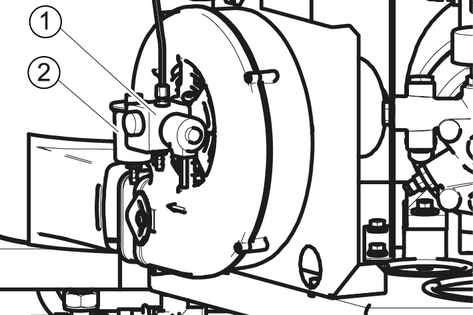

Plafondarm smeren | De smeernippel smeren met een vetspuit (vet 6.288-055.0). | Exploitant | |

Scharnieren van de deuren smeren. | Scharnieren met vet (best.nr.: 6.288-072) smeren. | Exploitant | |

De sloten van de deuren conserveren | Onderhoudsmiddel (best.nr.: 6.288-116) in de sloten sproeien. | Exploitant | |

Driemaandelijks | Muntinworp reinigen | De deur van de munttester openen. Muntinworp reinigen (zie hoofdstuk "Onderhoudswerkzaamheden"). | Exploitant |

De tijdinstelling controleren | De ingestelde tijd en datum controleren op de besturing en indien nodig corrigeren. | Exploitant | |

Na 1000 bedrijfsuren of halfjaarlijks | Pompkoppen controleren. | Als de klepschijven ernstig beschadigd zijn, de kleppen volledig vervangen. | Klantenservice |

Olie van de hogedrukpompen verversen. | Zie onderhoudswerkzaamheden. | Exploitant | |

Reinigen van de doorstroomboiler | Roet en kalk uit verwamingsslang verwijderen. | Klantenservice | |

Brander meten | De rookgaswaarden meten, de brander indien nodig reinigen en bijstellen. | Klantenservice | |

Fijnfilter WSO vervangen | Toevoer schoon water sluiten, de filterbekers losschroeven, de filterinzet vervangen, nieuwe filterinzet en filterbeker terugplaatsen, de schoonwatertoevoer openen. | Exploitant | |

Jaarlijks vóór de vorstperiode | Filter in de Powerschuim-sproeier (optie) reinigen | Zie "Vorstbescherming/Powerschuim-sproeier reinigen". Stel de volgende reinigingsintervallen in op basis van ervaring. | Exploitant |

Jaarlijks | Veiligheidscontrole | Veiligheidscontrole volgens de richtlijnen voor vloeistofstralers/voorschriften inzake ongevallenpreventie. | Klantenservice |

Installatie onderhouden | Onderhoudscontract met vervanging van alle slijtageonderdelen | Klantenservice | |

Temperatuurregelaar controleren | De werking van beide temperatuurregelaars controleren. | Klantenservice | |

Het filterelement van het actiefkoolstoffilter WSO vervangen | Het afsluitventiel schoon water (geleverd door de klant) sluiten, de filterbeker losschroeven en uitspoelen, het filterelement vervangen door een nieuw exemplaar, het filterelement en de filterbeker opnieuw aanbrengen, het afsluitventiel schoon water openen en de installatie in bedrijf stellen. | Exploitant/Klantenservice | |

Pomp RO controleren | De klantenservice informeren De karakteristiek (debiet en druk) controleren. | Klantenservice | |

Gasbrander onderhouden | Onderhoudswerkzaamheden laten uitvoeren door de klantenservice van de branderfabrikant. | ||

5-jaarlijks of indien nodig | Brandstoftank reinigen | De resterende brandstof eruit pompen. Het bezinksel verwijderen en weggooien. De binnenkant van de tank reinigen. | Tankreinigingsservice |

De condensaataftapkraan boven een kanaal of opvangbak houden.

De condensaataftapkraan openen en het condensaat laten weglopen.

De condensaataftapkraan sluiten

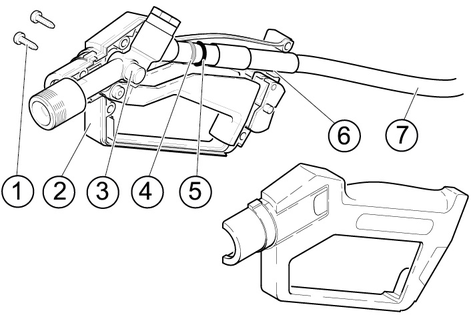

De straalbuis losschroeven.

6 schroeven eruit draaien.

De greephelft verwijderen.

De kamer voor het naaldlager in de greephelft vullen met vet.

Het naaldlager en de O-ring invetten.

Het contactoppervlak tussen buis en greep invetten.

De greephelften weer in elkaar schroeven.

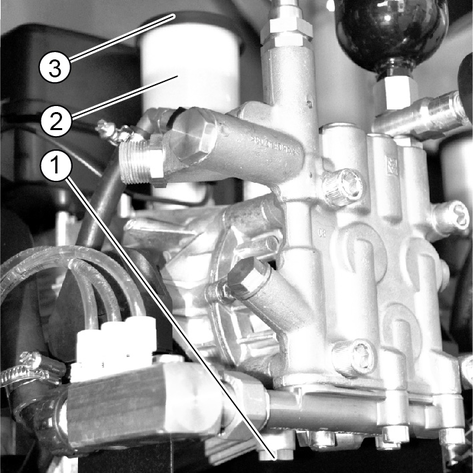

De brandstofleiding losmaken.

De lichtsensor zijwaarts uit de houder trekken.

3 schroeven eruit draaien.

Het deksel met de houder voor de lichtsensor verwijderen.

De stuwschijf van de sproeierhouder afnemen.

Het kijkglas reinigen.

De onderdelen in omgekeerde volgorde opnieuw monteren.

De olietoevoer afsluiten.

Het filteromhulsel eraf schroeven.

Het filter met perslucht reinigen.

De onderdelen in omgekeerde volgorde monteren.

De olietoevoerleiding openen.

Gevaar van brandwonden

De hogedrukpomp en de motorolie zijn heet en kunnen bij aanraking brandwonden veroorzaken.

Laat de hogedrukpomp 15 minuten afkoelen voordat de olie wordt ververst.

Afgewerkte olie mag alleen op de daardoor bestemde verzamelpunten worden afgevoerd. Geef afgewerkte olie daar af. Verontreinigen van het milieu met afgewerkte olie is strafbaar.

Een olieopvangbak onder de olieaftapplug plaatsen.

Het deksel van het oliereservoir nemen.

De olieaftapplug uitschroeven en de olie opvangen.

De afdichtingsring vervangen en de olieaftapplug inschroeven en aanhalen.

Giet de nieuwe olie langzaam tot de "MAX"-markering in het oliereservoir.

Het deksel van het oliereservoir aanbrengen.

De oude olie op milieuvriendelijke wijze afvoeren of bij een geautoriseerde verzamelplaats afgeven.

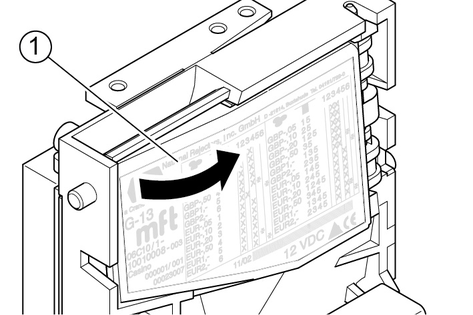

Open de deur van het apparaat.

Klap de munttester open.

Reinig de muntbaan met een vochtige doek met afwasmiddel.

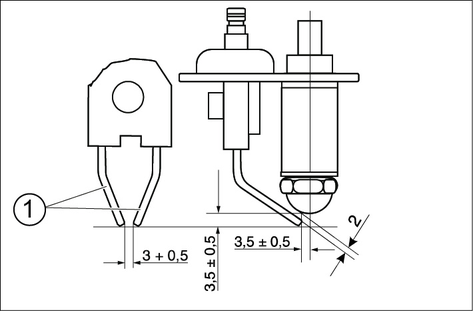

De juiste instelling van de ontstekingselektroden is belangrijk voor de werking van de brander. De afstelmaten worden in de onderstaande tekening weergegeven.

De regeneratie starten via de besturing (zie "Besturing/Menu Service").

De programmaknop indrukken en de nokkenas linksom draaien tot de pijl op de programmaknop naar "Zouten + wassen" ("Besalzen + Waschen") wijst.

Gevaar van letsel

Levensgevaar door elektrische schok.

Schakel vóór werkzaamheden aan het apparaat de op locatie aanwezige hoofdschakelaar uit en beveilig deze tegen herinschakelen.

Laat alle werkzaamheden aan elektrische onderdelen van de installatie alleen door een elektricien uitvoeren.

Gevaar van letsel

Uit beschadigde componenten kan een hogedrukstraal vrijkomen die letsels veroorzaken kan.

Schakel de installatie drukloos door de schakelaar van het apparaat op "0/OFF" te zetten en vervolgens alle hogedrukpistolen te openen tot de druk in de installatie is afgebouwd.

Gevaar van brandwonden

Sommige onderdelen van het apparaat worden tijdens het gebruik heet en kunnen bij aanraking brandwonden veroorzaken.

Laat de installatie afkoelen alvorens de volgende onderdelen aan te raken. Rookgasbuis en rookgasopening, brander met doorstroomverwarmer, cilinderkop van de hogedrukpomp, hogedrukslang.

De op locatie aanwezige hoofdschakelaar uitschakelen en deze beveiligen tegen herinschakeling.

De watertoevoer onderbreken.

Exploitant: werkzaamheden met de aanwijzing "Exploitant" mogen alleen door geïnstrueerde personen worden uitgevoerd die hogedrukinstallaties veilig kunnen bedienen en er op veilige wijze onderhoud aan kunnen uitvoeren.

Elektricien: werkzaamheden met de aanwijzing "Elektricien" mogen alleen worden uitgevoerd door personen met een opleiding op elektrotechnisch gebied.

Serviceafdeling: werkzaamheden met de aanwijzing "Serviceafdeling" mogen alleen worden uitgevoerd door servicemonteurs van KÄRCHER of door monteurs die door KÄRCHER hiervoor zijn geautoriseerd.

Klantenservice van de branderfabrikant: Storingen aan de gasbrander mogen alleen door de klantenservice van de branderfabrikant worden verholpen.

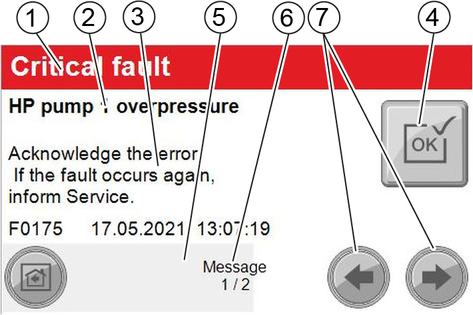

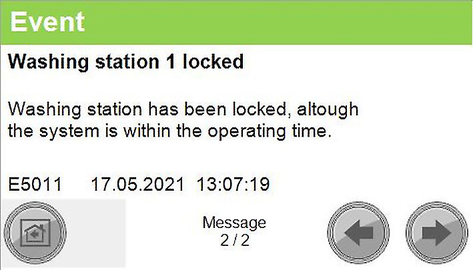

Bij kritieke fouten, storingsmeldingen of gebeurtenissen gaat het startscherm na ca. 1 minuut automatisch over in de meldingenweergave.

Een actuele melding wordt op de besturing aangegeven door een attentiesymbool in de rechterbovenhoek.

Meldingindicaties

rood: kritieke fout. Afhankelijk van de fout reageert de installatie als volgt:

Het systeem gaat in noodbedrijf.

Een of meer wasplaatsen worden geblokkeerd.

De hele installatie wordt geblokkeerd.

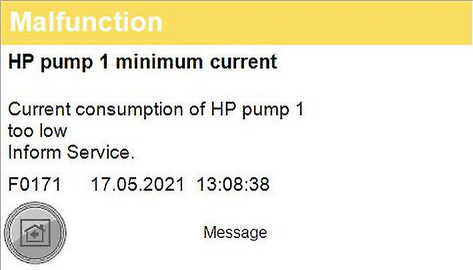

geel: Storing; installatie kan blijven werken

groen: Gebeurtenis; informatie voor de exploitant

Als de knop grijs wordt weergegeven, is de fout nog steeds aanwezig en kan deze niet worden bevestigd.

Als de toets een gele kleur heeft, is de fout verholpen en kan de fout worden bevestigd.

De weergave schakelt na ca. 2-3 seconden automatisch over naar het volgende scherm. De balk is dan volledig vol.

Voorbeeld weergave fout

Voorbeeld weergave gebeurtenis

Hier worden alleen storingen aangegeven die door de exploitant kunnen worden verholpen.

In geval van storingen die hier niet worden beschreven: De melding bevestigen. Als de fout opnieuw optreedt, informeer dan de servicedienst.

Foutnummer | Oorzaak | Remedie |

|---|---|---|

F0103 | Malfunction oil separator / recycling | Externe olieafscheider controleren of leegmaken / recyclingsysteem controleren |

F0105 | Motor circuit breaker of high-pressure pumps has tripped | De schakelaar voor motorbescherming resetten. Als de fout opnieuw optreedt, de service informeren. |

F0107 | Air pressure switch signals no pressure | De compressor en de persluchtleidingen controleren |

F0113 | Motor circuit breaker / automatic circuit breaker frost protection | De schakelaar voor motorbescherming of de stroomonderbreker resetten. Als de storing zich opnieuw voordoet, de service informeren. |

F0114 | Hot water temperature too low | Wasplaatsverwarming werd uitgeschakeld, warmwatergenerator en warmwatercircuit controleren |

F0115 | Motor circuit breaker of foam hose heater | De schakelaar voor motorbescherming resetten. Als de storing zich opnieuw voordoet, de service informeren. |

F0116 | Motor circuit breaker of stations | De schakelaar voor motorbescherming resetten. Als de storing zich opnieuw voordoet, de service informeren. |

F00170 | HP pump 1 overcurrent | Stroomverbruik van de HD-pomp te hoog. Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F00174 | HP pump winding protect.contact 1 | Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F00176 | HP pump 1 oil level too low | Olie bijvullen. Storing bevestigen. |

F0191 | Coin signal remote control 1 | Voor mechanische munttester, microschakelaar controleren |

F0210 | HP pump 2 overcurrent | Stroomverbruik van de HD-pomp te hoog. Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F0214 | HP pump winding protect.contact 2 | Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F0216 | HP pump 2 oil level too low | Olie bijvullen. Storing bevestigen. |

F0231 | Coin signal remote control 2 | Voor mechanische munttester, microschakelaar controleren |

F0250 | HP pump 3 overcurrent | Stroomverbruik van de HD-pomp te hoog. Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F0254 | HP pump winding protect.contact 3 | Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F0256 | HP pump 3 oil level too low | Olie bijvullen. Storing bevestigen. |

F0271 | Coin signal remote control 3 | Voor mechanische munttester, microschakelaar controleren |

F0290 | HP pump 4 overcurrent | Stroomverbruik van de HD-pomp te hoog. Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F0294 | HP pump winding protect.contact 4 | Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F0296 | HP pump 4 oil level too low | Olie bijvullen. Storing bevestigen. |

F0311 | Coin signal remote control 4 | Voor mechanische munttester, microschakelaar controleren |

F0570 | Hot water shortage | Warmwatertoevoer controleren |

F0571 | Hot water overtemperature | Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F0574 | Oil stoker malfunction | Resettoets van de olie-ontstekingsautomaat indrukken |

F0575 | Exh. gas thermostat triggered | Resettoets van de rookgasthermostaat indrukken |

F0576 | No flow detected by flow monitor | Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F0577 | Flow monitor is defective | Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F0578 | Automatic hot water circuit-breaker | Stroomonderbreker resetten. Als de fout opnieuw optreedt, de service informeren |

F5081 | Hot water circ. pump motor circuit breaker | De schakelaar voor motorbescherming resetten. Als de fout opnieuw optreedt, de service informeren |

F0584 | Washing station heater circ. pump motor circuit breaker | De schakelaar voor motorbescherming resetten. Als de fout opnieuw optreedt, de service informeren |

F0586 | On-site heating | Het verwarmingssysteem ter plaatse controleren |

F0587 | Water temperature above 60 °C. | Watertemperatuur bij externe warmwatertoevoer hoger dan 60°C. De temperatuur van de watertoevoer verlagen. |

F0610 | Softener bottle regeneration has failed. | Hardheidssensor toont hard water na regeneratie. Zout bijvullen, de fout bevestigen |

F0612 | Osmosis tank running dry | Tank laten vullen tot niveauschakelaar osmosetank (buffertank permeaat) leeg (maximale inschakelvertraging 15 minuten) |

F0613 | Osmosis tank level switch | De niveauschakelaars van de osmosetank (buffertank permeaat) leeg en vol schakelen tegelijk. De niveauschakelaars controleren. |

F0614 | Osmosis tank level switch | Niveauschakelaars buffertank onderaan en vol schakelen tegelijkertijd. De niveauschakelaars controleren. |

F0615 | Water softening no water pressure | Watertoevoer controleren |

F0617 | On-site water softening and osmosis system | De waterbehandelingsinstallatie ter plaatse controleren |

F0650 | Vacuum cleaner 1 / button 1 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

F0651 | Vacuum cleaner 1 / button 2 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

Ff0660 | Vacuum cleaner 2 / button 1 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

F0661 | Vacuum cleaner 2 / button 2 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

F0670 | Vacuum cleaner 3 / button 1 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

F0671 | Vacuum cleaner 3 / button 2 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

F680 | Vacuum cleaner 4 / button 1 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

F0681 | Vacuum cleaner 4 / button 2 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

F0690 | Vacuum cleaner 5 / button 1 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

F0691 | Vacuum cleaner 5 / button 2 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

F0700 | Vacuum cleaner 6 / button 1 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

F0701 | Vacuum cleaner 6 / button 2 jammed | Starttoets of selectietoets voor de zuigerplaats zit vast |

F0720 | Wheel cleaner pump overcurrent | Stroomverbruik pomp te hoog. Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F0740 | Micro-emulsion pump overcurrent | Stroomverbruik pomp te hoog. Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

F0750 | Intensive foam pump overcurrent | Stroomverbruik pomp te hoog. Fout bevestigen. Als de fout opnieuw optreedt, de service informeren. |

Storing | Mogelijke oorzaak | Remedie | Door de |

|---|---|---|---|

Watertekort in de vlottertank warm water | Watertoevoer geblokkeerd | Het afsluitventiel voor schoon water openen. | Exploitant |

Fijnfilter schoon water in waterbehandeling vervuild | Het filterelement reinigen of vervangen. | Exploitant | |

Vlotterventiel in de vlottertank warm water gaat niet open | Het vlotterventiel controleren, indien nodig repareren. | Exploitant | |

Watertekortbeveiliging in de vlottertank warm water zit vast of is defect | De watertekortbeveiliging controleren, indien nodig vervangen. | Exploitant | |

Slangleiding gebarsten of losgeraakt | De slangleidingen controleren, indien nodig vervangen. | Exploitant | |

Pomp netscheiding (optie) werkt niet | Controleer de voeding. | Klantenservice | |

De pomp controleren. | Klantenservice | ||

Watertemperatuur te laag / te hoog | Thermostaat defect | De thermostaat controleren, indien nodig vervangen. | Klantenservice |

Waterverwarmer start niet of stopt met verwarmen | Debietschakelaar defect (niet bij elektrisch verwarmd toestel) | De debietschakelaar controleren, reinigen en indien nodig vervangen. | Klantenservice |

Het warmwatercircuit is verkalkt | De waterbehandeling controleren, het circuit ontkalken. | Klantenservice | |

Lucht in de warmwatercirculatiepomp | De pomp bij de ontluchtingsschroef ontluchten. | Exploitant | |

Draairichting van de warmwatercirculatiepomp is verkeerd | De draairichting controleren, indien nodig veranderen. | Klantenservice | |

Thermostaat defect | De thermostaat controleren, indien nodig vervangen. | Klantenservice | |

Contactor voor warmwatercirculatiepomp defect | De contactor controleren, indien nodig vervangen. | Klantenservice | |

De motorbeveiligingsschakelaar van de warmwatercirculatiepomp is geactiveerd omdat de circulatiepomp geblokkeerd is of de pomp defect is. | De circulatiepomp controleren, repareren of indien nodig vervangen. De motorbeveiligingsschakelaar resetten. | Klantenservice |

Storing | Mogelijke oorzaak | Remedie | Door de |

|---|---|---|---|

Circulatiepomp voor wasplaatsverwarming buiten bedrijf | Temperatuur in het warmwaterreservoir lager dan 10 °C (storingsindicator "F0144"). | De storing in het warmwatercircuit opsporen en verhelpen. | Exploitant/Klantenservice |

Storing | Mogelijke oorzaak | Remedie | Door de |

|---|---|---|---|