Reinigung von Transport- und Förderbändern

Transport- und Förderbänder sind in den meisten Betrieben nicht aus dem Alltag wegzudenken – entsprechend wichtig ist es, sie sorgfältig instand zu halten und regelmäßig zu reinigen. Hier bieten sich – in Abhängigkeit von den Gegebenheiten vor Ort – unterschiedliche Reinigungslösungen an.

Immer in Bewegung: die Reinigung als Mittel gegen Stillstände?

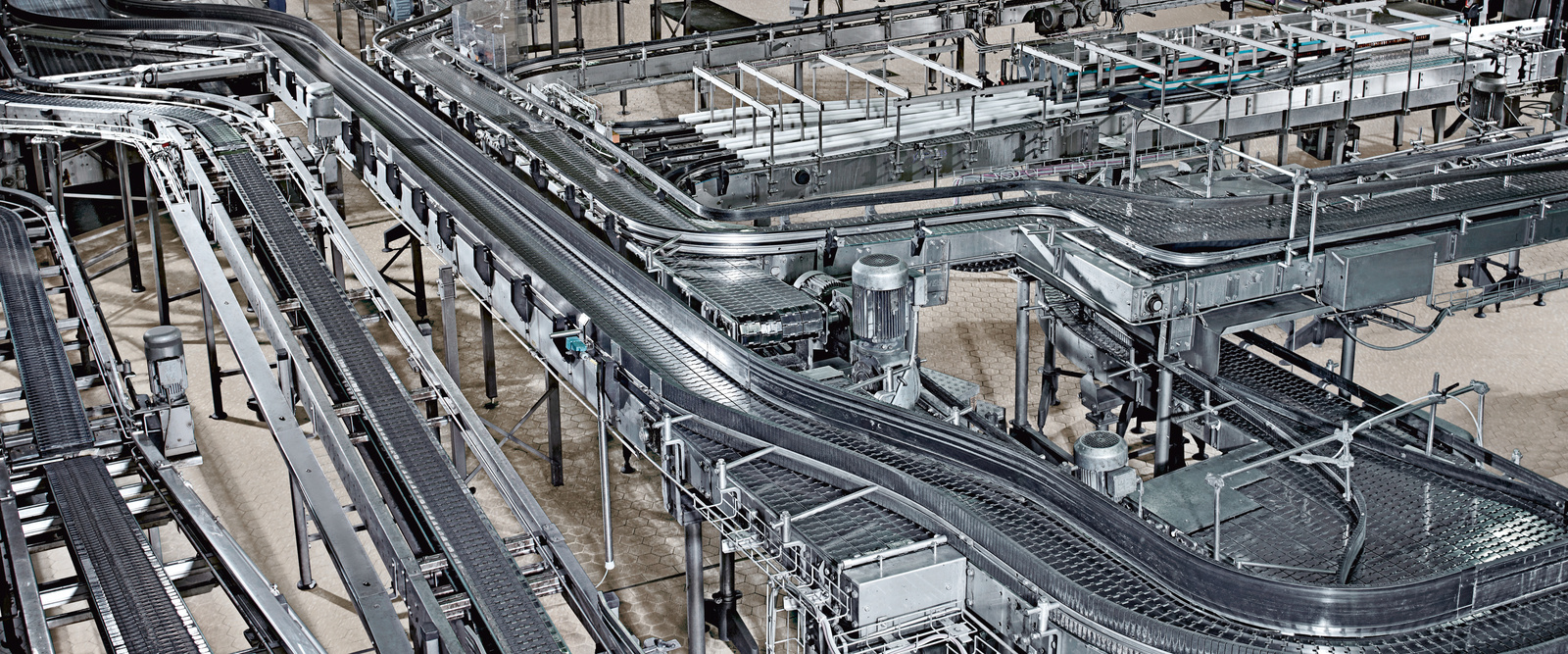

Innerhalb der Fertigungsstraße, zum Transport des Produkts ins Lager oder zur Beförderung verpackter Ware zum Weitertransport – die Einsatzoptionen von Transport- und Förderbändern innerhalb eines Betriebs ist breit gefächert. Vor allen Dingen aber sind sie von immenser Bedeutung für effiziente Abläufe innerhalb eines Betriebs.

Stehen die Bänder still, weil sie aufgrund von Verschmutzungen blockiert sind oder Verunreinigungen die empfindliche Elektronik stören, kann dies die Produktionsabläufe nachhaltig beeinträchtigen. Solche Komplikationen verursachen Kosten – umso wichtiger sind individuelle Lösungen für die Förderbandreinigung, die einen wichtigen Bereich der industriellen Oberflächenreinigung darstellen. An die Gegebenheiten angepasst tragen diese Lösungen dazu bei, die Förderbänder, und damit auch die Produktion, zuverlässig am Laufen und die Effizienz hoch zu halten.

Variable Einsatzgebiete – unterschiedliche Reinigungsherausforderungen

Transport- und Förderbänder werden nahezu überall in der Industrie gebraucht. Die Spannbreite der Industriebereiche, in denen sie eingesetzt werden, der Produkte, die sie befördern, und der Zwecke, die sie erfüllen, ist groß. Ebenso groß ist die Vielfalt der unterschiedlichen Arten und Ausgestaltungen von Bändern, die in Betrieben weltweit ihren Dienst tun.

Generell wird zwischen zwei Arten von Bändern in der Industrie unterschieden: Förderbänder sind robust, oft einfach aufgebaut und mechanisch betrieben. Sie kommen vielfach ohne Elektronik aus und werden zum Beispiel in den Bereichen Bau und Recycling eingesetzt. Transportbänder hingegen sind in der Industrie oft vernetzt, tief in die Produktionsumgebung eingebettet und daher mit Elektronik an die umgebenden Produktionsschritte angebunden. Letztere sind, nicht zuletzt aufgrund ihrer empfindlichen Elektronik, tendenziell störungsanfälliger. Umso wichtiger ist es, diesen Störungen vorzubeugen.

Wenn es um die unterschiedlichen Anforderungen in Unterhalt und Reinigung von Transportbändern geht, lassen sich grundlegend drei besonders relevante Industrie- bzw. Wirtschaftszweige voneinander unterscheiden: die Lebensmittelindustrie, die Automobil- bzw. Metallindustrie sowie der Logistikbereich.

In der Lebensmittelindustrie ist die Bandbreite an möglichen Verschmutzungen groß; sie reicht von überschwappenden Flüssigkeiten über Bruchglas zu trockenen Rückständen von beispielsweise Backwaren auf den Transportbändern und im direkten Umfeld. Der Fokus liegt hier auf der Vermeidung einer Kontamination des Produkts, um so die Sicherheit der Konsumierenden zu gewährleisten.

Im Logistikbereich sind die Verschmutzungen in der Regel weniger vielfältig. Hier spielt vor allem die empfindliche Sensorik eine große Rolle, die vor Schmutz und damit vor dem Ausfall bewahrt werden soll.

Im Automobil- bzw. Metallverarbeitungsbereich wiederum kommt es häufig zur Beeinträchtigung der Transportbänder durch verschleppte Reste von Kühlschmiermittel oder Metallspäne. Hier ist die Sauberkeit der Bänder insbesondere ein wichtiges Instrument der Qualitätssicherung wie auch der Arbeitssicherheit.

HACCP

Vertrauen kann man nicht kaufen, aber wer kauft, braucht Vertrauen – und genau darum wurde das HACCP-Konzept entwickelt. In der Lebensmittelindustrie spielen Sicherheit – und damit auch Sauberkeit und zuverlässige Reinigungsprozesse – eine große Rolle; hohe Standards sollen gewährleisten, dass Verbraucher und Verbraucherinnen die jeweiligen Produkte ohne Bedenken genießen können. Das HACCP-Konzept stellt in diesem Zusammenhang ein wichtiges Werkzeug zur Eigenkontrolle dar, mit dessen Hilfe mögliche Gefahren identifiziert, analysiert und kontrollierbar gemacht werden sollen.

Reinigung in der Logistik

Zeitdruck ist der Schlüsselbegriff, wenn es um Reinigungsarbeiten in Transport und Logistik geht. Denn der engmaschige Fahrplan in ÖPNV und Bahnverkehr sorgt genauso für kleine Zeitfenster wie die streng getakteten Prozesse im Warenverkehr. Egal, ob es um die Reinigung von Fahrzeugen – innen wie außen – oder die Instandhaltung der Infrastruktur geht: Benötigt wird effiziente, durchdachte Reinigungstechnik, die auch in härterem Umfeld durch Langlebigkeit überzeugt.

Im Sinne der Effizienz: angepasste Reinigungsvorgänge für bestmögliche Ergebnisse

Allen genannten Branchen ist gemein, dass der Fokus auf der Reinigung vor Ort ohne vorherige Demontage liegt, um den Aufwand vergleichsweise gering zu halten.

Insbesondere in Produktionsumfeldern, bei denen im Prozess eine hohe Verschmutzung nicht zu vermeiden ist, wäre eine regelmäßige Demontage in Verbindung mit einer Reinigung an einem Waschplatz mit zu hohen Ausfallzeiten verbunden.

In diesem Kontext wichtig ist auch die Differenzierung zwischen geplanter und Ad-hoc-Reinigung. Die geplante Reinigung ist, wie die Begrifflichkeit nahelegt, planbar und kann somit auf andere Gegebenheiten, zum Beispiel Wartungsstillstände, abgestimmt werden. Das Risiko, das mithilfe der Reinigung vermieden oder beseitigt wird, ist abschätzbar.

Anders im Fall der Ad-hoc-Reinigung: Diese wird ungeplant nötig; die Beeinträchtigung durch die Verschmutzung bzw. das damit verbundene Risiko ist nicht abschätzbar. Entsprechend schnell und umfassend muss die Reaktion in solch einem Fall erfolgen, auch um ein Weitertragen der Verunreinigung zu verhindern. Insbesondere, wenn die zu beobachtenden Verunreinigungen regelmäßig auftreten, sollte die Installation einer stationären Reinigungsanlage in Betracht gezogen werden – beispielsweise, wenn lose Folierungen und Etiketten immer wieder den Verschlussmechanismus in der Foliermaschine beeinträchtigen. Dies wiederum kann zu Verschmutzungen führen, wenn Teile des Produkts aus der unzureichend verschlossenen Verpackung austreten. In einem solchen Fall kann der Einsatz eines stationären Industriesaugers zu einer deutlichen Effizienzsteigerung führen und dabei helfen, die Maschinenverfügbarkeit zu optimieren.

Durch den Einsatz von Geräten zur automatisierten Reinigung, die permanent aktiv sind, werden nicht nur Ad-hoc-Reinigungen seltener nötig, auch die Abstände zwischen den geplanten Reinigungen können ausgeweitet werden, was wiederum die Produktivität erhöht. Stationäre Absauganlagen werden in der Regel in die Produktionsstätte hinein geplant. Von einer zentralen Turbine aus werden verschiedene Saugleitungen zu den einzelnen Produktionslinien verlegt. Hier wird dann in der Regel das Förderband dauerhaft abgesaugt – jedoch ist auch eine Einrichtung zur manuellen Absaugung, betrieben von der stationären Anlage, möglich. Die Absaugung durch stationäre Anlagen bietet sich insbesondere für Betriebe mit hohem Staubaufkommen, zum Beispiel aus dem Food- oder Pharmabereich und der Metallbranche, an.

Alles im Fluss: reibungslose Abläufe dank sauberer Förderbänder

Auch jenseits von stationären Anlagen existieren zahlreiche Reinigungslösungen, die sich für den Einsatz rund ums Förderband anbieten. Welche dieser Lösungen jeweils die richtige ist, lässt sich definieren, indem das entsprechende Produktionsumfeld betrachtet und der Reinigungsbedarf festgestellt wird.

Für die Reinigung der Bänder selbst ist der Einsatz von Trockeneis ein wirkungsvolles Instrument. Hierbei prallen die Trockeneispellets mit einer Temperatur von −79 °C und einer Geschwindigkeit von mehr als 150 m/s auf die zu reinigende Oberfläche auf. Durch die Kälte und den Aufschlag der beschleunigten Pellets löst sich auch hartnäckiger Schmutz. Ein besonderer Vorteil des Verfahrens: Es ist kaum abrasiv; zudem verbleiben nach der Reinigung weder Strahlmittelrückstände noch Schmutzwasser oder Feuchtigkeit. Bei der Reinigung von Transportbändern kann Trockeneis sehr flexibel eingesetzt werden. Sie kann, je nach Verschmutzung und Branche, am laufenden oder am stillstehenden Band sowie mit und ohne Produkt vorgenommen werden. Bei starker Verschmutzung kann eine Teil- oder vollständige Zerlegung des Bands sinnvoll sein. Nach der Trockeneisreinigung müssen die Schmutzrückstände beseitigt werden. Das Vorgehen unterscheidet sich hier in Abhängigkeit von der Beschaffenheit der Rückstände sowie der herrschenden räumlichen Gegebenheiten. Ist der gelöste Schmutz trocken bzw. bröselig oder staubig, so wird er mit der Kehrmaschine oder dem Sauger vom Boden aufgenommen.

Da mit dem Sauger – im Gegensatz zur Kehrmaschine – dreidimensional gearbeitet werden kann, können mit seiner Hilfe auch Schmutzrückstände von Getrieben, Ablagen und Aufständerungen entfernt werden. Ist der Schmutz feucht oder fettig, so kommt eine Scheuersaugmaschine zum Einsatz – sofern der Untergrund glatt, zugänglich und industriell befestigt ist. Ist dies nicht der Fall, wird gesaugt oder mit dem Wasserstrahl gespült. Allgemein wird die Trockeneisreinigung in der Regel eher kleinflächig sowie bei sehr klebenden bzw. stark anhaftenden Verschmutzungen eingesetzt. Insbesondere, wenn Rückstände in hohem Maße der Physik ausgesetzt waren (z. B. durch einen Tiefgefrier- oder Backprozess) und dadurch besonders stark anhaften, kann der Einsatz von Trockeneis sinnvoll sein. Auch in Bereichen, in denen der Einsatz von Wasser und Reinigungsmitteln nicht möglich ist, da dieser zu Produktkontaminationen oder einer Beeinträchtigung der Elektronik führen könnte, bietet sich die Trockeneisreinigung an. Sie findet in zahlreichen Branchen Anwendung, etwa der Pharmaindustrie und der Automobilbranche.

Trockeneisstrahlen in KFZ-Werkstätten

Trockeneisstrahlen ist ein effektives Partikelstrahlverfahren, um hartnäckige Schmutzbeläge von unterschiedlichen Trägermaterialien zu entfernen. Vor allem auf komplexen und empfindlichen Oberflächen hat sich die Trockeneisreinigung auch in Kfz-Werkstätten oder Aufbereitungsbetrieben bewährt – von der Polsterreinigung im Auto über die Reinigung von Motorräumen bis hin zu restauratorischen Arbeiten an Oldtimern. Der Vorteil dieser Technik liegt vor allem in der rückstandslosen Reinigung: kein Abwasser, keine Chemie und keine Strahlmittelreste.

Oftmals werden Transportbänder, insbesondere die Oberflächen, auch einer manuellen Reinigung unterzogen. Dies ist vor allem in der Lebensmittelindustrie der Fall. Das konkrete Vorgehen ist hier von den individuellen Gegebenheiten abhängig – häufig läuft das Band mit langsamer Geschwindigkeit und die Verschmutzungen werden per Hand mit einem Lappen abgestreift. Hierzu werden in der Regel Einmaltücher verwendet. Darüber hinaus bietet sich bei trockenen Rückständen eine Absaugung der Bänder an. Häufig wird hierbei ein fest verbauter Absauger mit einem integrierten mobilen Handsauger verwendet.

Im Automotive-Bereich etwa ist die Absaugung von Spänen ein wichtiger Bestandteil der Reinigungsroutine. Auch die punktuelle Reinigung bei akuten kleineren Verschmutzungen, On-Spot-Reinigung genannt, ist ein relevanter Reinigungsschritt; eine umfassende Bandreinigung ist jedoch eher selten nötig.

Auch die Hochdruckreinigung kann bei der Reinigung von Förderbändern Einsatz finden. Dies ist jedoch nicht in allen Branchen möglich und sinnvoll. Insbesondere Bänder, die Vorprodukte, Erze, Baumaterialien und Holz bewegen, werden oft mit Hochdruck gereinigt. Die Reinigung erfolgt in regelmäßigen Abständen, die vom Produkt und der auftretenden Verschmutzung abhängen. Da bei der Reinigung mit Hochdruck mit Rückspray zu rechnen ist, ist eine persönliche Schutzausrüstung vonnöten.

Grundsätzlich muss bei der Reinigung zwischen trockenen Produktionsbereichen und Bereichen, in denen eine Nassreinigung möglich ist, unterschieden werden.

In der Getränkeindustrie etwa ist meist eine Nassreinigung möglich, da sich überall Abflüsse befinden und es sich in der Regel um geschlossene Abfüllsysteme handelt. Fleischverarbeitende Betriebe wie Metzgereien, Zerlegebetriebe und Schlachthöfe müssen grundsätzlich nass gereinigt werden.

In der Trockenproduktion muss besonders darauf geachtet werden, dass der gereinigte Bereich nach dem Vorgang wieder trocken, maximal noch etwas feucht ist.

Reinigung in der Fleischerei

In lebensmittelverarbeitenden Betrieben wie Metzgereien sind Reinigungs- und Desinfektionsaufgaben besonders sensibel zu handhaben. Das betrifft Arbeitsflächen, Werkzeuge und Maschinen ebenso wie Böden im Produktions- und Lagerbereich sowie die Kühlräume – denn eine Keimausbreitung hätte negative Folgen. Effizient und komfortabel können zahlreiche Aufgaben durch den Einsatz insbesondere von Hochdruckreinigern bewältigt werden.

Ein sauberes Umfeld gehört dazu

Relevant ist im Reinigungskontext nicht nur das Band selbst, sondern auch der Bodenbereich darunter. Hier liegt eine größere Herausforderung verborgen, denn der Bereich unter den Bändern ist in der Regel nur schwer zugänglich. Seine Reinigung ist meist nicht maßgeblich bei der Planung und wird entsprechend nicht mitberücksichtigt.

Sofern es das Umfeld zulässt, ist ein Hochdruckreiniger plus Flächenreiniger oftmals eine gute Wahl. Ist die Hochdruckreinigung hingegen nicht möglich, wie es zum Beispiel im Automobilbereich der Fall ist, so bietet sich eine Reinigung mit der Scheuersaugmaschine an, sofern der Bereich unter dem Transportband gut zugänglich und nicht verbaut ist. Wichtig ist die Wahl des richtigen Zubehörs – in der Automobilindustrie etwa ist auf die Ölbeständigkeit des eingesetzten Equipments zu achten.

Bodenbeläge reinigen

Ob Teppichboden im Hotelflur, Zementestrich in der Produktionshalle oder Holzboden im Schulgebäude: Es gibt unzählige Bodenbeläge, die für verschiedene Belastungen geeignet sind und mit Eigenschaften wie Rutschhemmung oder Verdrängungsraum für Sicherheit sorgen. Bodenbeläge zu reinigen ist mancherorts wichtig, um Hygiene zu gewährleisten, andernorts steht die Optik im Fokus. In jedem Fall haben gut gepflegte Bodenbeläge eine höhere Lebensdauer, sodass eine Erneuerung seltener notwendig wird. Wer regelmäßig auf Unterhaltsreinigung setzt, kann sogar die aufwändige Grundreinigung nach hinten schieben.

In der Getränkeproduktion wiederum, wo es leicht zu Glasbruch und Verschmutzung durch Flüssigkeiten kommen kann, sollte der geeignete Sauger gewählt werden. Bei Havarien mit kleineren abzusaugenden Mengen kann das Gemisch aus Scherben und Produkt mit einem Nass-/Trockensauger aufgenommen werden. Wichtig ist hierbei, dass der gewählte Sauger den Spezifikationen der entsprechenden Lebensmittelsparte entspricht. Geht es um die Beseitigung größerer Mengen Scherben, etwa in der Glasproduktion, werden in der Regel Industriesauger eingesetzt, die es erlauben, das schwere Sauggut in einem stabilen Container zu sammeln und bequem zu entleeren.

Passende Produkte für Ihren Anwendungsbereich

Vielfältige Technik blitzschnell finden: der Kärcher Professional Product Finder

Wir zeigen Ihnen im Handumdrehen genau das Kärcher Professional Gerät, das optimal zu Ihrer konkreten Reinigungsaufgabe passt.