Produktionsanlagen reinigen

Saubere Produktionsanlagen und -umgebungen sind die Grundvoraussetzung für reibungslose Abläufe, Sicherheit und Produktqualität. Damit wird die Reinigung der Anlagen zu einem Kriterium für den Erfolg eines Unternehmens, und zwar unabhängig davon, ob es sich um die Automobil- oder Lebensmittelindustrie, die Metall- oder Chemieindustrie handelt. Jede Branche kämpft mit spezifischen Schmutzarten, die individuelle Reinigungslösungen erfordern. Die Verschmutzungen entstehen entweder als Nebenprodukt der Fertigung oder durch ungeplante Ereignisse wie Leckagen. Aus Schmutzart und -entstehung ergeben sich verschiedene Ansätze, Reinigungsarbeiten effizient in den Fertigungsalltag einzubauen.

Bodenreinigung: Schmutzausbreitung stoppen

Große Hallen, lange Gänge – die Bodenreinigung nimmt in der Produktion einen großen Stellenwert ein. Sie ist die Grundlage, dass so wenig Schmutz wie möglich im Produktionsumfeld zu finden ist, automatisierte Prozesse reibungslos laufen und die Produktionsanlagen besser sauber gehalten werden können.

Automatisierung braucht Sauberkeit

In modernen Produktionsbetrieben sind autonome Flurförderfahrzeuge unerlässlich, um den Materialfluss zwischen Logistik und Produktion aufrechtzuerhalten. Damit diese Fahrzeuge über Sensoren sicher navigieren können, brauchen sie Bodenflächen, deren Rauigkeit dem definierten Wert entspricht. Befinden sich irgendwo Verschmutzungen, Leckagen oder Ähnliches, besteht Rutsch- und Unfallgefahr – für Mitarbeiter ebenso wie für autonom fahrende Hubwagen. Wird regelmäßig gereinigt, lassen sich Zwischenfälle und Ineffizienz in der Prozesskette vermeiden.

Kehren und Scheuersaugen im richtigen Wechsel

Je nach Produktionsschwerpunkt und vorhandenen Schmutzarten empfiehlt sich ein Wechsel zwischen Kehren und Scheuersaugen. Im Normalfall reicht es zum Beispiel aus, an 4 bis 5 Tagen zu kehren und danach eine gründliche Reinigung mit der Scheuersaugmaschine durchzuführen. Kehrmaschinen sollten in der passenden Ausführung gewählt werden und über eine Grobschmutzklappe verfügen, damit auch größere Verschmutzungen aufgenommen werden können.

Für das Scheuersaugen sind bei großen Bodenflächen mit viel freier Fläche Aufsitzmodelle die richtige Wahl. Für eine Arbeitserleichterung können Scheuersaugroboter sorgen, denen geeignete Flächen zugewiesen werden. Engere Bereiche, beispielsweise rund um Pick-Stationen, lassen sich gut mit handgeführten Maschinen reinigen. Zum Einsatz kommt in der Unterhalts-reinigung die 1-Schritt-Methode, bei der in einem Arbeitsgang geschrubbt und abgesaugt wird. Die 2-Schritt-Methode, bei der zunächst mit Reinigungsmittel geschrubbt und nach einer Einwirkzeit abgesaugt wird, kommt eher bei der Grundreinigung zum Einsatz.

Tipp 1 – Scheuersaugmaschinen mit Walzenbürste für unebene Bodenflächen:

Industrieböden sind oft kunststoffbeschichtet und glatt – der R-Wert, also die Rauigkeit, ergibt sich aus der Materialeigenschaft. Allerdings gibt es durch Laufwege und Fahrstraßen oftmals Unebenheiten, die sich mit Scheuersaugmaschinen mit Walzenbürste besser bearbeiten lassen als mit Scheibenmaschinen.

Tipp 2 – Wechsel zwischen alkalischen und sauren Reinigungsmitteln:

Organische Verschmutzungen lassen sich mit alkalischen, mineralische Verschmutzungen mit sauren Reinigungsmitteln entfernen. Werden diese im Wechsel 4 : 1 eingesetzt, ist eine hygienische Reinigung sichergestellt.

Reinigung von Industrieböden

Industrieböden brauchen besondere Aufmerksamkeit – sowohl bei der Herstellung als auch bei der Beschichtung, Reinigung und Pflege. Denn sie werden außerordentlich strapaziert und müssen zugleich den Anforderungen an die Arbeitssicherheit im Betrieb gerecht werden. Welche Reinigungsmethode die richtige ist, hängt ganz wesentlich von der Bodenbeschaffenheit ab.

Oberflächenreinigung für reibungslose Abläufe

Oberflächen ohne Ende: Automatisierung, Sensorik und Robotik sorgen für höhere Taktzeiten und helfen oftmals dabei, den allgegenwärtigen Fachkräftemangel abzufedern. Gleichzeitig sind reibungslose Abläufe wichtig, sodass die Oberflächenreinigung an den empfindlichen Systemen an Bedeutung gewinnt, um Fehlfunktionen zu vermeiden.

Konstante Rahmenbedingungen schaffen

Effizienz ist der Haupttreiber für Industriebetriebe. Das Ziel: Bei weniger Input den Output erhöhen und das am besten bei höherer Qualität. Automatisierte Produktionsabläufe sollen genau das schaffen, wobei es eine definierte Umgebung braucht, wenn es keine Störungen geben soll. Relevante Parameter wie Temperatur, Luftfeuchtigkeit etc. werden konstant gehalten und per Fernüberwachung kontrolliert. Auch Sauberkeit ist Bestandteil der definierten Umgebung, denn verschmutzte Sensoren funktionieren nicht. Somit gilt es zum einen, den Schmutzeintrag von außen so gut wie möglich zu reduzieren oder sogar komplett zu verhindern. Zum anderen müssen Oberflächen im Produktionsumfeld regelmäßig gründlich gereinigt werden, vor allem dort, wo Sensoren von hoher Sensitivität im Spiel sind.

Manuelle Reinigung zwischen Produktionsschichten

Dies ist eine Aufgabe, die nur manuell vor, nach oder zwischen Produktionsschichten erledigt werden kann. Um schnell und effizient zu arbeiten, bietet sich die Verwendung eines modular aufgebauten Reinigungstrolleys an, der mit dem nötigen manuellen Equipment ausgestattet ist. Zu empfehlen ist die Arbeit mit der Vorkonditioniert- bzw. Sprühmethode. Dabei setzen Mitarbeitende 2-mal vorgefaltete Mikrofasertücher ein, die mit der vorgegebenen Menge Reinigungsmittel getränkt sind. Alternativ kann das Tuch vor Ort mit einer Sprühflasche mit Reinigungsmittel benetzt werden.

Tipp – bedarfsabhängige Oberflächenreinigung:

Oberflächen an Schaltschränken, Einrichtungen oder Maschinen werden dann gereinigt, wenn sich Schmutz gesammelt hat. Eine regelmäßige Reinigung ist nicht erforderlich.

Wie Schmutz in der Produktion entsteht

In der Produktion gibt es 2 Entstehungsquellen für Verschmutzungen, die unterschieden werden können: Entweder ist der Schmutz ein integraler Bestandteil des Produktionsprozesses oder eine Folge ungeplant auftretender Ereignisse.

Schmutz als Prozessbestandteil

Wo gehobelt wird, fallen Späne – dieses Sprichwort kommt nicht von ungefähr. Verunreinigungen, die als Folge des Produktionsprozesses anfallen, sind eine Begleiterscheinung in vielen Produktionsumgebungen. Um diese laufend unter Kontrolle zu halten, können in den Prozess integrierte Lösungen wie Folien- oder Palettenabsaugungen, stationäre Absauganlagen für Stäube, Späne & Co. sowie stationäre Hochdruckanlagen eingesetzt werden. Diese Lösungen spielen eine wichtige Rolle dabei, ein sauberes Produktionsumfeld zu schaffen. Schmutzpartikel werden im laufenden Betrieb entfernt, wodurch eine hohe Produktqualität und möglichst reibungslose Abläufe sichergestellt sind.

Paletten absaugen

In der Logistik bringen Holz- und Kunststoffpaletten nicht nur Waren in das Unternehmen, sie tragen auch Verschmutzungen in die Lagerhallen ein. Dadurch erhöht sich der Reinigungsaufwand. Außerdem kommen in automatisierten Lagersystemen Sensoren wie zum Beispiel Lichtschranken zum Einsatz, die verschmutzt werden und somit Prozessstörungen in Lagersystemen verursachen können. Anlagen zur automatischen Palettenabsaugung, die vor dem Wareneingang installiert werden, reduzieren den Schmutzeintrag deutlich und helfen, technische Probleme zu minimieren. Wie funktioniert das, und wie können Unternehmen zusätzlich profitieren?

Schmutz als Unfall

Schmutz, der als Folge von Störungen im Betriebsablauf, wie Leckagen oder Anwendungsfehler, entsteht, stellt eine besondere Herausforderung dar. Wichtig ist, die erforderliche Ausrüstung wie Industriesauger, Kehr- oder Scheuersaugmaschinen bereitzustellen, um unvorhergesehene Ereignisse schnell und effizient zu bewältigen. Regelmäßige Sichtkontrollen tragen dazu bei, potenzielle Unfallquellen zum Beispiel durch ausgelaufene Flüssigkeiten frühzeitig zu erkennen. Auch kann der Reinigungsaufwand reduziert werden: Wird beispielsweise in einer Großbäckerei ein umgekippter Sack Mehl schnell entdeckt, kann das Mehl einfach aufgesaugt werden. Damit lässt sich verhindern, dass durch Luftfeuchtigkeit und Festtreten des Mehls im Lauf der Zeit ein klebriger Teig entsteht, der die Reinigungsarbeiten erschwert. Dieses Beispiel bezieht sich auf die Lebensmittelindustrie, doch jede Branche kämpft mit unterschiedlichen Arten von Schmutz, wobei je nach Industriezweig bestimmte Schwerpunkte vorliegen.

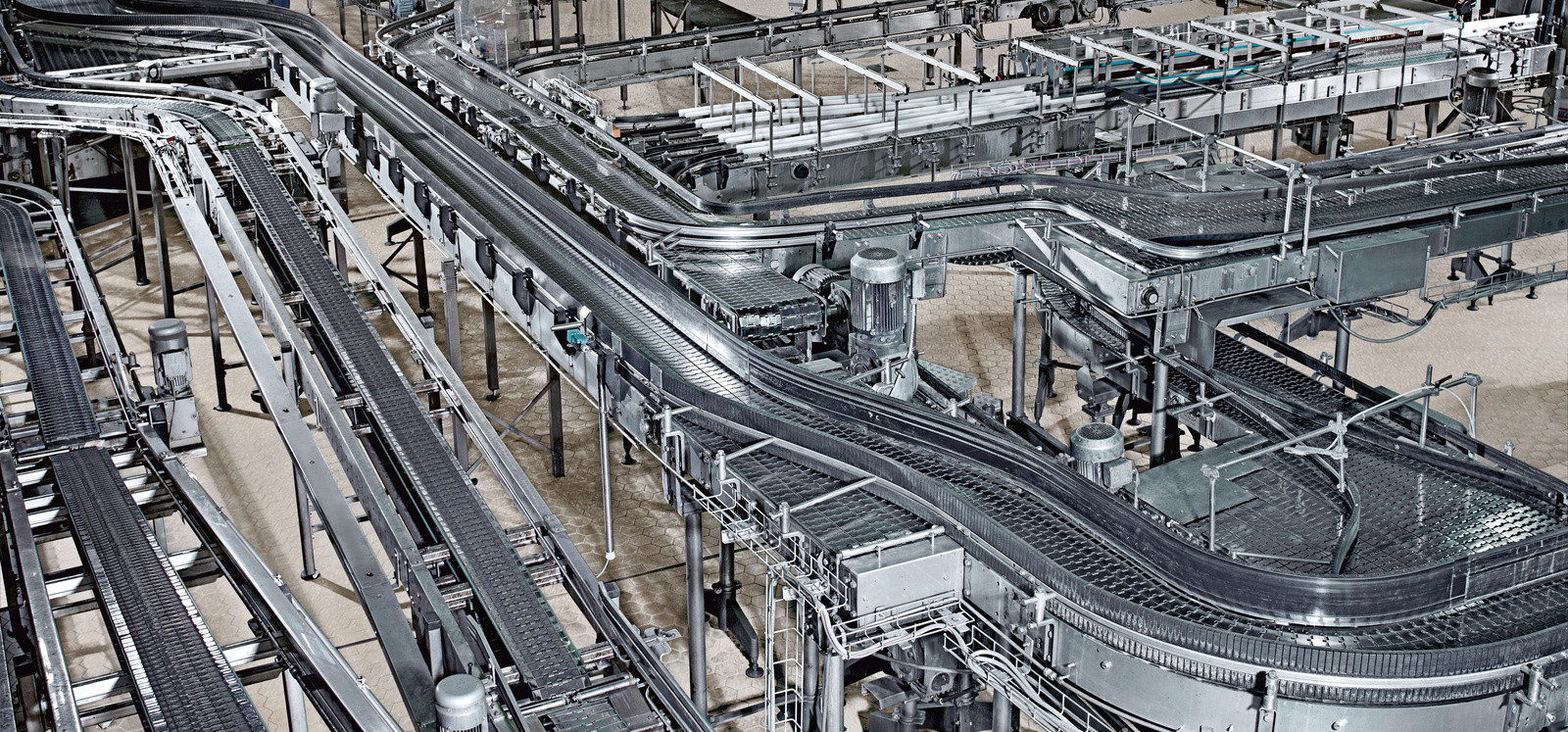

Transportbänder reinigen

Transport- und Förderbänder sind in den meisten Betrieben nicht aus dem Alltag wegzudenken – entsprechend wichtig ist es, sie sorgfältig instand zu halten und regelmäßig zu reinigen. Hier bieten sich – in Abhängigkeit von den Gegebenheiten vor Ort – unterschiedliche Reinigungslösungen an.

Zum Beispiel loser Schmutz in der Automotive-Industrie

In der Automobilindustrie ist Schmutz nicht materialspezifisch und reicht von Metall über Kunststoff oder Holz bis hin zu anorganischem Material wie Bindemittel oder Sand. Lose Verschmutzungen wie Stanzrückstände oder Polierstaub sind allgegenwärtiger Bestandteil der Fertigung. Abhängig von Menge und Gegebenheiten stehen als Lösung Industriesauger, Kehrmaschinen und Absauganlagen zur Verfügung.

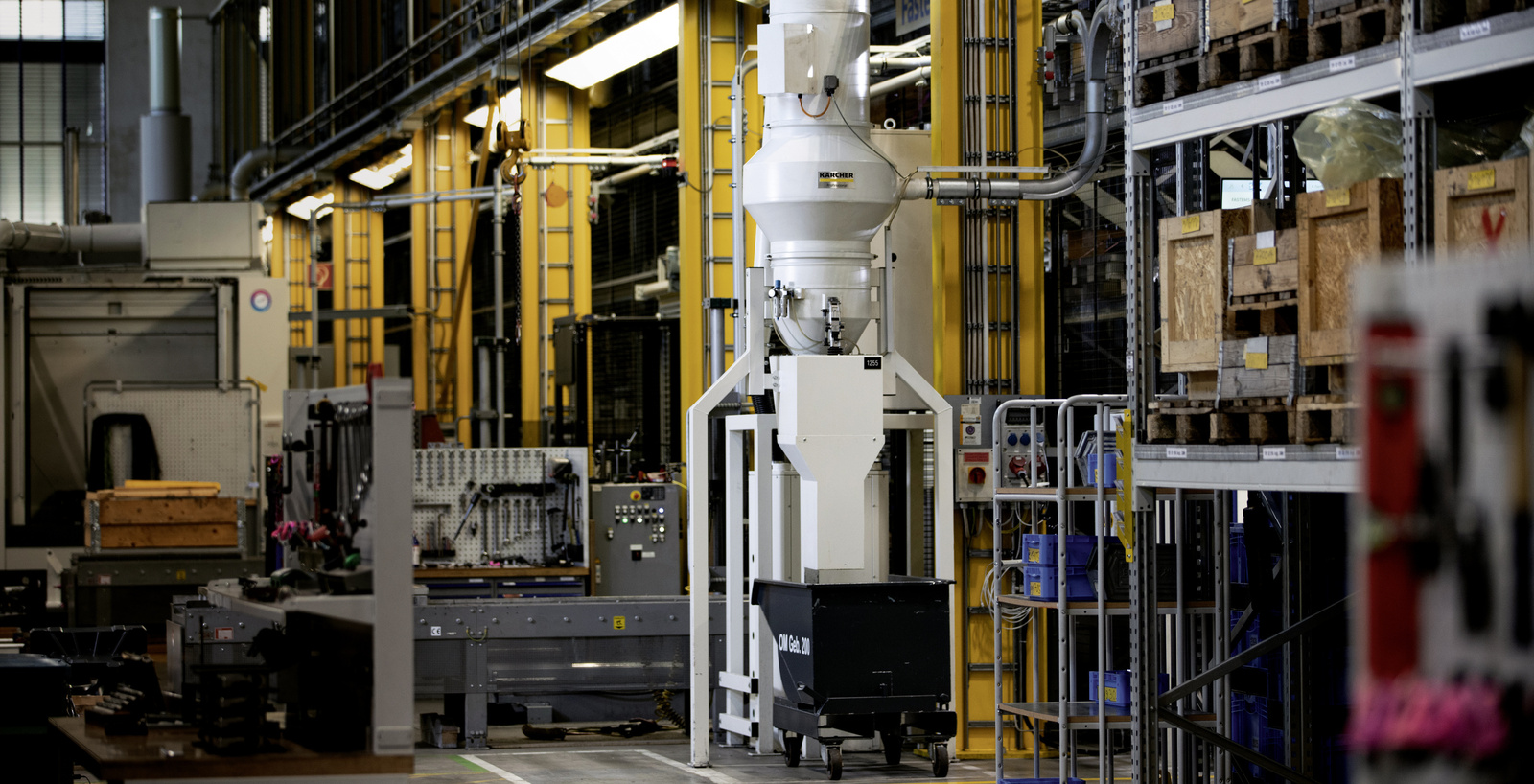

Absauganlage an Produktionsvolumen anpassen

Abhängig von der Größe einer Fertigung und den anfallenden Staub- und Spanmengen gilt es zu entscheiden, welche Absauglösung Sinn macht. Vollautomatisierte, stationäre Anlagen lohnen sich dort, wo große Mengen anfallen und Zykluszeiten sowie hohe Stückzahlen entscheidend sind. Die Investition lohnt sich in kurzer Zeit, da der Aufwand für die manuelle Entleerung der Spänebehälter entfällt. Handelt es sich um geringere Mengen – pro Tag weniger als 100 Liter Späne –, sind mobile Saugeinheiten die richtige Variante.

Leistung und Flexibilität mobiler Absaugeinheiten

Mobile Absaugeinheiten können pro Arbeitsplatz zur Verfügung gestellt werden oder flexibel an mehreren Arbeitsplätzen zum Einsatz kommen, je nachdem, wie die Abläufe organisiert sind. Auch wenn die Fertigung häufig umstrukturiert wird oder ein Umzug ansteht, sind mobile Einheiten eine gute Wahl. Zuverlässig entfernen sie Späne und feine Stäube von Werkstücken und Maschinen. Außerdem lassen sich damit bei Bedarf Kühlschmierstoffe von aufschwimmenden, leichten Spänen und allgemeinem Schmutz befreien.

Tipp – Späne sortenrein aufsaugen:

Sind die Fertigungsabläufe klug organisiert, lassen sich Späne sortenrein aufsaugen und sammeln, was in der Wiederverwertung höhere Preise bringt.

Automotive

Das eigene Auto ist eine Herzensangelegenheit. Daher wünschen sich Kunden nicht nur ein auf Hochglanz poliertes Fahrzeug, sondern legen auch Wert auf eine saubere Umgebung – sei es beim Autokauf, bei ihrem Werkstattbesuch oder an der Tankstelle. Um eine makellose Sauberkeit zu erzielen, gilt es vielseitige, anspruchsvolle Aufgaben zu erfüllen.

Zum Beispiel Stäube in der Lebensmittelindustrie

Standards wie HACCP sind in der lebensmittelverarbeitenden Industrie zwingend einzuhalten. Neben den üblichen Hygieneanforderungen sind Stäube ein wichtiges Thema, unter anderem Mehlstaub, von dem eine potenzielle Explosionsgefahr ausgeht. ATEX-Industriesauger sind in diesem Umfeld Pflicht, um Risiken zu vermeiden.

Verbrauchersicherheit durch internationale Standards

Im Umgang mit Lebensmitteln sind Sauberkeit und Hygiene für die Sicherheit der Verbraucher und damit für die Hersteller das zentrale Thema. Standards wie HACCP (Hazard Analysis and Critical Control Points) tragen dazu bei, Risiken zu minimieren. Ihre Ausführung und Umsetzung werden individuell an die Gegebenheiten angepasst. Produktionsabläufe sind meist als geschlossene Systeme konzipiert, um durch möglichst wenig menschliche Eingriffe und standardisierte, automatisierte Abläufe Schwachstellen so gut wie möglich zu reduzieren.

HACCP

Vertrauen kann man nicht kaufen, aber wer kauft, braucht Vertrauen – und genau darum wurde das HACCP-Konzept entwickelt. In der Lebensmittelindustrie spielen Sicherheit – und damit auch Sauberkeit und zuverlässige Reinigungsprozesse – eine große Rolle; hohe Standards sollen gewährleisten, dass Verbraucher und Verbraucherinnen die jeweiligen Produkte ohne Bedenken genießen können. Das HACCP-Konzept stellt in diesem Zusammenhang ein wichtiges Werkzeug zur Eigenkontrolle dar, mit dessen Hilfe mögliche Gefahren identifiziert, analysiert und kontrollierbar gemacht werden sollen.

Staubexplosionen durch ATEX-Industriesauger verhindern

In der Lebensmittelindustrie entstehen Stäube oftmals als Nebeneffekt der Produktion, beispielsweise bei der Herstellung von Backwaren, wenn Arbeitsflächen mit Mehl bestäubt oder Teiglinge portioniert und in die Kühlung gebracht werden. Solange sich das Mehl im Sack befindet, ist es ungefährlich. Je nach Produktionscharge entsteht jedoch mehr oder weniger feiner Mehlstaub, der sich luftgetragen überall ausbreitet und ein unterschiedlich hohes Explosionsrisiko birgt.

Aus diesem Grund ist in großen Betrieben der Einsatz von ATEX-Industriesaugern zur Beseitigung des Feinstaubs verpflichtend. Die Definition der Explosionsgefahr nach ATEX (Atmosphères Explosibles), der europäischen Richtlinie zum Explosionsschutz, sieht bei vielen Anwendungsfällen Zone 22 vor. Das bedeutet, dass im Normalbetrieb eine explosionsfähige Atmosphäre entweder selten oder nur kurzzeitig auftritt. Geräte müssen für den Einsatz in ATEX-Zonen konzipiert und ihre Elektronik dicht verschlossen sein, sodass das Durchzünden explosiver Atmosphären zuverlässig verhindert wird.

Ist ein Bereich nicht als ATEX-Zone klassifiziert und dennoch staubig, können Industriesauger genutzt werden, die der Norm DIN EN 14460:2007-07 entsprechen. Dies bedeutet, dass eine etwaige Explosion im Inneren des Geräts bleibt und nach außen hin keine Gefahr darstellt.

Tipp 1 – Anwenderschutz mit Filter der Klasse M:

Bei allen eingesetzten Saugern im Lebensmittelbereich ist darauf zu achten, dass der Filter die Staubklasse M aufweist, um feine Stäube wirksam aus der Luft zu nehmen. Um ein Zusetzen des Filters durch Mehlstaub zu verhindern, sollte eine automatische Filterabreinigung erfolgen.

Tipp 2 – regelmäßige Reinigung ist entscheidend:

Durch wöchentliche oder sogar tägliche Entfernung des feinen Staubs reduziert sich die Menge, was die Reinigung insgesamt schneller und effizienter macht. Zusätzlich kann sich keine Feuchtigkeit einlagern, sodass eine Schimmelbildung verhindert wird.

Reinigung in der Lebensmittelindustrie

Hygiene ist in der Lebensmittelindustrie das übergeordnete Muss und wird über Risikovorsorge- und -bewertungssysteme wie HACCP sichergestellt. Um am Markt erfolgreich zu sein und Verbraucherinnen und Verbrauchern einwandfreie Produkte zu liefern, ist somit Reinigung ein entscheidender Hebel. Abhängig davon, ob Rohware oder verarbeitete Produkte hergestellt werden, sind passende Maßnahmen und Prozesse zu etablieren. Damit einher geht die Entscheidung, ob sehr viel Wasser zum Einsatz kommt – wie in der Fleischverarbeitung – oder möglichst wenig Wasser, wie in der Großbäckerei.

Zum Beispiel fettiger Schmutz in der Metallindustrie

In der Metallindustrie entstehen während des zerspanenden Bearbeitungsprozesses zahlreiche Verschmutzungen, vor allem durch Kühlschmiermittel fettige Späne, die Industriesauger effizient entfernen. Bei Havarien sind Scheuersaugmaschinen eine gute Lösung. Soll Kühlschmiermittel getauscht werden, kommen Hochdruckreiniger und Reinigungsmittel zum Einsatz.

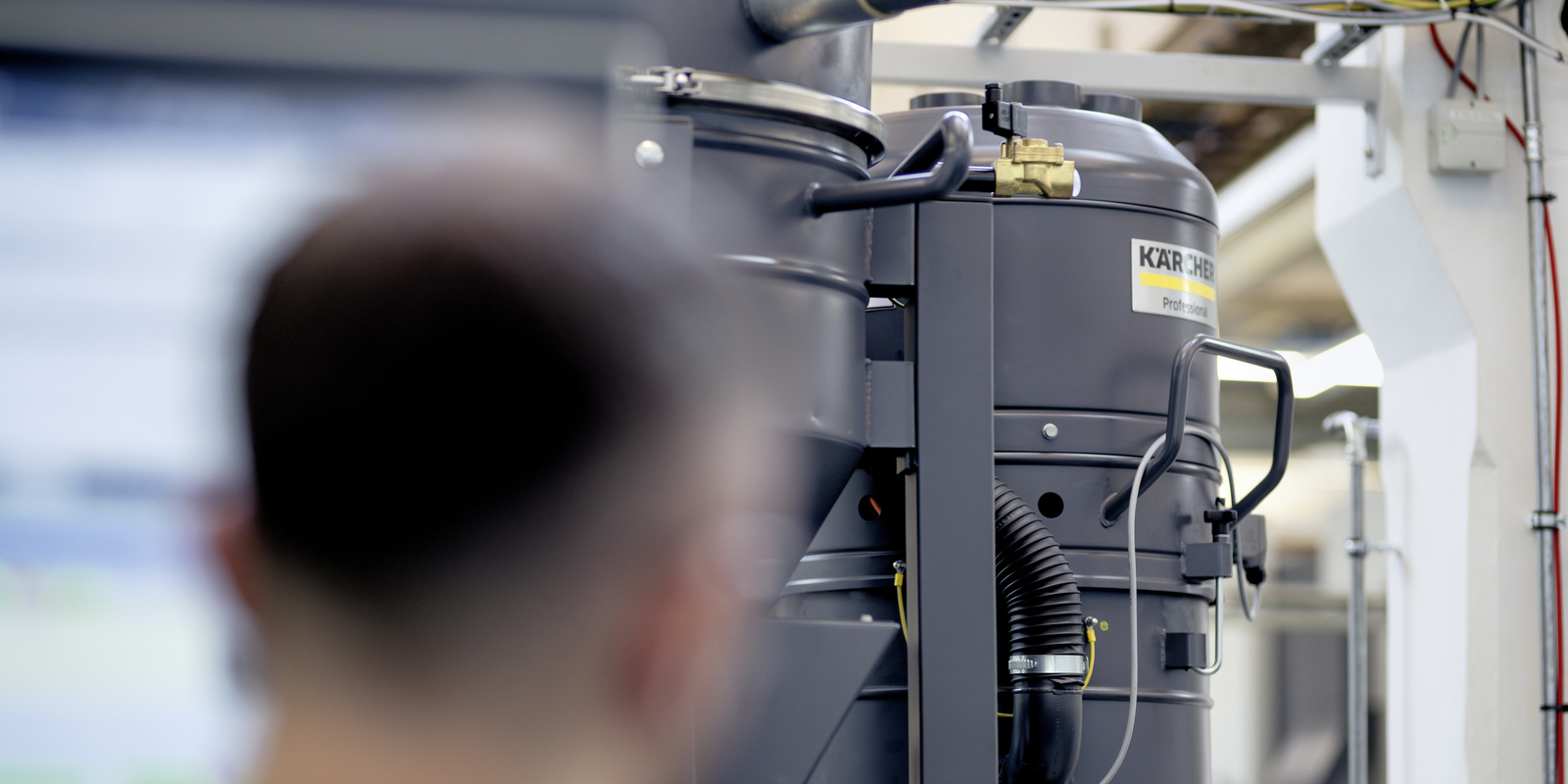

Die passenden Sauger für fertigungsbedingte Verschmutzungen

Ob Fräsen, Schleifen oder Drehen – bei allen Schritten der Metallverarbeitung entsteht im Prozess Wärme, da Metall auf Metall Reibung erzeugt. Um mit hoher Bearbeitungsgeschwindigkeit und Präzision arbeiten zu können, werden in den Bearbeitungsmaschinen Kühlschmiermittel eingesetzt, also eine klebrige, fettige Flüssigkeit. Verschmutzungen während des Bearbeitungsprozesses, wie fettige Späne, müssen zwingend entfernt werden, um die Präzision in der Fertigung aufrechtzuerhalten. Dafür kommen Industriesauger zum Einsatz, entweder als stationäre Anlage mit manueller Betätigung, bestehend aus Anlage, Verrohrung und Sauger, oder als einzelne Geräte, die fest am Bearbeitungsplatz installiert sind.

Schnelle Abhilfe: Scheuersaugmaschinen bei Havarie

Um Unfallgefahren durch rutschige Böden bei ausgelaufenen Flüssigkeiten zu vermeiden, werden Leckagen durch kleine, kompakte Scheuersaugmaschinen aufgenommen, die der Anlagenbediener gut durch die verwinkelten Fertigungshallen manövrieren kann. Dabei ist die Verwendung eines fettlösenden Reinigungsmittels entscheidend, ebenso wie eine sehr gute Absaugung. Modelle mit Bürstenkopf verfügen über eine Kehrfunktion und eine Kehrlade, um auch Späne aufzunehmen. Modelle mit Scheibenkopf sind nicht geeignet, da sich Späne darin verfangen und den Boden verkratzen können.

Kühlschmiermittel tauschen mit Hochdruck

Im Laufe der Zeit verschlechtert sich die Qualität des Kühlschmiermittels, und ein Austausch ist erforderlich: Das alte Kühlmittel ist abzusaugen, Reste werden abgespült und auch die Leitungen gründlich gereinigt. Zur Reinigung des Kühlschmiermitteltanks können ein mobiler Hochdruckreiniger, also ein kleines Gerät mit kurzer Becher-Schaumlanze, sowie ein fettlösendes Reinigungsmittel zum Einsatz kommen. Das Reinigungsmittel wird anschließend abgespült. Anschließend wird das neue Kühlmittel in den gereinigten Tank eingefüllt.

Tipp – Heißwasser reinigt Kühlschmiermitteltanks gründlicher:

Um den Kühlschmiermitteltank zu reinigen, ist Kaltwasser in der Regel ausreichend, wobei mit Heißwasser schneller gründlichere Ergebnisse erzielt werden können.

Reinigung in der Metallbearbeitung

Metallbearbeitung läuft vielfach hochautomatisiert, wobei verschiedene Bearbeitungsschritte wie Sägen, Drehen, Bohren und Fräsen ggf. kombiniert werden mit dem Aufbringen von Beschichtungen. Die oftmals komplexen Bauteile benötigen einen gut abgestimmten Prozess, um die notwendige Präzision und Produktqualität zu erlangen. Zudem ist Effizienz in den Abläufen wichtig, um innerhalb des vorgegebenen Kostenrahmens zu bleiben und gewinnbringend zu produzieren. Reinigung ist in diesem Kontext ein wichtiger Faktor, da sie viele Stolpersteine auf dem Weg zum Produkt beseitigt.

Zum Beispiel haftende Verschmutzungen in der Chemieindustrie

Für die Behälterreinigung in der Chemieindustrie sind stationäre Hochdruckanlagen mit beweglichen Innenreinigungsköpfen für haftende Ablagerungen gut geeignet. Hartnäckige Verschmutzungen in den Röhrenpaketen haben gegen Höchstdruckreiniger oder leistungsstarke Trockeneisstrahlgeräte keine Chance.

Effiziente Behälterreinigung mit stationären Hochdruckanlagen

In der Chemieindustrie ist der Transport von Vorprodukten und deren Lagerung ein zentrales Thema. Die Behälterreinigung steht dabei im Fokus. Dazu zählt auch die Reinigung der Rührwerke, wofür stationäre Hochdruckanlagen mit beweglichen Innenreinigungsköpfen zum Einsatz kommen. Sie verfügen über eine um 360° bewegliche Düse und werden durch den Behälter geführt, um haftende Ablagerungen zu entfernen.

Höchstdruckreiniger und Trockeneis gegen hartnäckige Verschmutzungen

Während des komplexen chemischen Verarbeitungsprozesses, in dem Vorprodukte zum Produkt verarbeitet werden, entsteht in den Röhrenpaketen oder Sieben der Fertigungsanlagen stark haftender Schmutz, der mehrmals im Jahr entfernt werden muss. Höchstdruckreiniger mit einem Druck von 500 bis 1000 Bar schaffen Abhilfe, wobei der hohe Druck als Reinigungswerkzeug dient und keine Reinigungsmittel benötigt werden. Alternativ kann ein leistungsstarkes Trockeneisstrahlgerät zum Einsatz kommen, das den Schmutz besonders oberflächenschonend entfernt. Die Leistungsstärke hängt dabei von der Druckluftmenge ab, mit der das Trockeneis auf die Oberfläche gebracht wird.

Reinigung in der Chemieindustrie

Die Chemieindustrie steht immer mehr unter Kostendruck, vor allem wegen schwankender Energiepreise. Zudem sind sehr strenge Normen und Regularien einzuhalten, um Risiken im Prozess zu vermeiden, die Mitarbeitende, Umwelt oder die Bevölkerung gefährden könnten. Reinigung ist vor diesem Hintergrund ein Treiber für Effizienz, Sicherheit und Qualität, denn Sauberkeit sorgt für reibungslose Abläufe, geringere Ausfallzeiten und gesicherte Produktqualität. Auch die Arbeitssicherheit lässt sich in einem sauberen Umfeld besser gewährleisten, da beispielsweise Leckagen schnell und gründlich beseitigt werden können.

Passende Produkte für Ihren Anwendungsbereich

Vielfältige Technik blitzschnell finden: der Kärcher Professional Product Finder

Wir zeigen Ihnen im Handumdrehen genau das Kärcher Professional Gerät, das optimal zu Ihrer konkreten Reinigungsaufgabe passt.